اکستروژن آلومینیوم

اکستروژن پروفیل آلومینیوم در واقع یک فرآیند کار گرم است که در آن بیلتهای آلومینیومی تحت فشار قرار گرفته و از یک مقطع با شکل مشخص که قالب نام دارد، عبور داده میشود.

محصول خروجی، لوله ، میله و پروفیل در تمام طول خود دارای یک شکل مشخص است.

بیلت اولیه آلومینیوم میتواند استوانهای یا مستطیلی شکل باشد که با ریختهگری نیمه پیوسته تولید میشود. بیلت قبل از فرایند اکستروژن ممکن است ماشین کاری و هموژن سازی شده باشد.

اکستروژن پروفیل و مقاطع آلومینیوم به دو دستهی اکستروژن مستقیم و اکستروژن غیرمستقیم دسته بندی میشود.

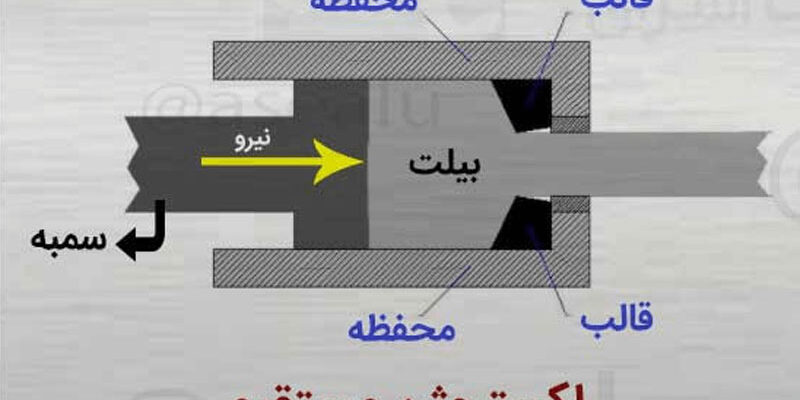

اکستروژن مستقیم

در اکستروژن مستقیم آلومینیوم، سمبه با فشار آوردن به بیلت آلومینیومی، آن را از محفظهی روزنه داری، به شکل خاص، عبور میدهد. دمای بیلت در دمای حدود ۴۰۰ درجه سانتیگراد نگه داشته میشود.

سرعتی که ماده از قالب آلومینیوم خارج میشود، نرخ اکستروژن نامیده میشود که به نوع آلیاژ بستگی دارد. این نرخ میتواند چند ده متر در دقیقه برای آلیاژهای نرمتر مانند آلومینیوم سری ۶۰۰۰ باشد و یا کمتر از ۱ متر در دقیقه برای آلیاژهای سخت تر مانند آلیاژهای سری ۲۰۰۰ و ۷۰۰۰ باشد.در اکستروژن یا اکسترود مستقیم، بخش عمدهای از نیروی پرس، حدود ۳۰ درصد، برای غلبه بر نیروی اصطکاک بین بیلت و محفظهی نگه دارنده مصرف میشود. اکثر پروفیلهای آلومینیوم با طول زیاد به این روش تولید میشوند.

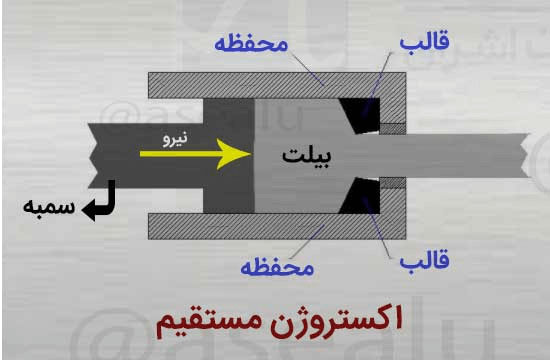

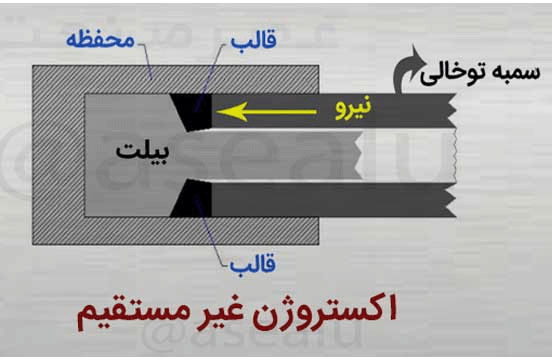

اکستروژن غیر مستقیم

در فرآیند اکسترود یا اکستروژن غیرمستقیم، قالب در انتهای سمبهی توخالی قرار میگیرد و با حرکت سمبه توخالی، قالب به بیلت درون محفظه فشار وارد میکند و محصول اکسترود شدهی مورد نظر از انتهای سمبه خارج میشود. در این روش بیلت نسبت به محفظه ساکن است و در نتیجه اصطکاک بسیار کمتر است.اکستروژن غیر مستقیم بیشتر برای تولید پروفیلهای آلومینیوم با شکل متقارن، لوله و میلگردهای آلومینیوم آلیاژی سخت همچون سری ۲۰۰۰، ۵۰۰۰ و ۷۰۰۰ که ظرفیت بیشتری برای کارگرم دارند استفاده میشود.

عملیات بعدی پس از اکستروژن

بسته به نرخ کوئنچ بحرانی آلیاژهای آلومینیوم و خواص مکانیکی مورد نیاز، اکستروژنها میتوانند با سرد سازی طبیعی، اسپری کردن آب و یا غوطهورسازی در آب کوئنچ شوند. فرآیند کوئنچ میتواند با پیر سازی طبیعی یا مصنوعی همراه باشد.

عملیات حرارتی پس از اکسترود آلومینیوم و در انتهای فرآیند میتواند انجام شود. برای آلیاژهای پیر سختی شده، عملیات حرارتی شامل تمامی مراحل است: عملیات حرارتی محلول سازی، کوئنچینگ و پیرسازی طبیعی یا مصنوعی.

– شکل دهی

صاف سازی و در صورت لزوم کشش کنترل شده.

– برش

— برش با اره

— طراحی

عیوب اکستروژن

یک پروفیل آلومینیومی اکسترود شده به دلایل زیر ممکن است مردود شود: (منظور از پروفیل مردودی این است که یا استانداردهای مهندسی را پاس نکند و یا ویژگیهای مورد نظر مشتری را دارا نباشد).

بیلت معیوب:

سبب ایجاد ناخاصی، ایجاد آخال، ترکهای داخلی و… میشود.

قالب معیوب و یا نامناسب:

به این معنی که یا قالب و بیلت را پیشگرم مناسب نکرده و یا دقت ابعادی در نظر گرفته نشده است.

مشکلات فرآیند اکستروژن:

مانند، فشار نامناسب اکستروژن، بالارفتن اصطکاک در محل بیرینگ، عدم کنترل سرعت رام و… .

عیوب مربوط به جریان مواد در اکسترود آلومینیوم

دو عامل بسیارمهم و تأثیرگذار در الگوی جریان مواد عبارتند از:

– اصطکاک موجود در بیلت، محفظه و قالب

– گرادیان یا شیب حرارتی در بیلت

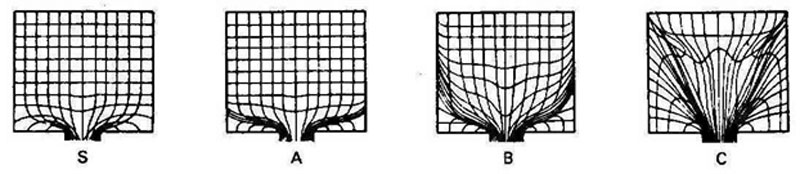

چهار الگوی اصلی جریان یافتن مواد در اکستروژن مستقیم را در شکل زیر مشاهده میکنید که از چپ به راست بر غیریکنواخت شدن جریان مواد افزوده میشود. (شکل زیر از معروفترین الگوهاست که در بسیاری از مقالات و کتابها با محوریت اکستروژن بدان اشاره شده است).

– الگوی S: بالاترین احتمال یکنواخت بودن جریان مواد است. در این حالت جریان مواد بسیار یکنواخت و همگن است و بدون در نظر گرفتن اصطکاک بین فصل مشترک محفظه قالب و قالب است. این الگوی سیلان در شریطی حاکم میشود که سطح محفظه قالب و قالبها به طور کامل روغن کاری شده باشند.

– الگوی A: این حالت جریان مواد زمانی رخ میدهد که بین بیلت و محفظه هیچ نوع اصطکاکی وجود ندارد، اما اصطکاک قابل ملاحظهای در سطح قالب و بیلت وجود دارد. این نوع جریان مواد، منجر به ایجاد منطقه مرده میشود و ناحیه تغییرشکل کمی بزرگتر از حالت قبل میشود.

– الگوی B: در این حالت، اصطکاک هم بین بیلت و محفظه وجود دارد و هم در سطح قالب و بیلت. علاوه براین منطقه مرده کاملاً صلب نیست و میتواند تا حدودی بر جریان مواد تأثیر بگذارد، در حالی که در دو الگوی قبلی چنین نبود.

– الگوی C: همان حالت B با این تفاوت که اصطکاک خیلی بالا میرود و تنش برشی در نواحی محیطی که بدیهی است سردتر است، بسیار بیشتر از مرکز است. (به زبان ساده مواد در محیط بیلت بسیار سخت تر از مرکز آن شکل میگیرند). مخروطی منطقه مرده در این حالت بسیار بزرگتر است و از سر تا ته بیلت امتداد مییابد.

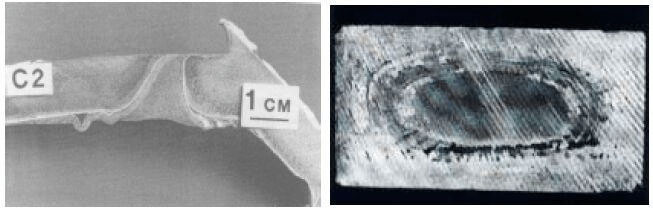

عیب لولهای شکل شدن (پایپینگ)

شایعترین عیب مشاهده شده در عملیات اکستروژن آلومینیوم خصوصا در مورد آلیاژهای گروه ۲۰۰۰، ۶۰۰۰ و ۷۰۰۰، عیب لولهای شکل شدن است. در این حالت مطابق شکل یک جدایش حلقوی مانند، بین هسته داخلی و ناحیه خارجی بیلت در سطح مقطع (در پشت بیلت) ایجاد میشود. اصطکاک بین بیلت و محفظه سبب میشود که لایههای سطحی بیلت در تماس با دیواره محفظه ثابت باقی میماند، درحالی که هسته بیلت آلومینیوم از زیر آن برش میخورد و به سمت جلو حرکت میکند. در اثر ایجاد منطقه مرده در این حالت جریان مواد، شکل مخروطی پیدا می کند.

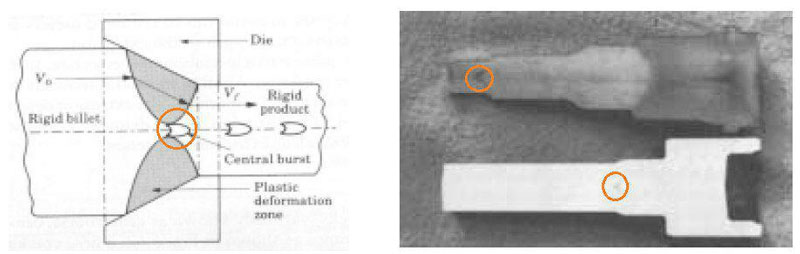

رک خوردگی داخلی

ترک میتواند در مرکز پروفیل آلومینیوم اکسترود شده تولید و گسترش یابد که این پدیده در اکستروژن اصطلاحاً مرکز انفجار یا همان مرکز ترک خوردگی گفته میشود. این ترک ها ناشی از تنش هیدرواستاتیک کششی است که در مرکز ناحیه تغییر شکل در قالب وجود دارد.

در ضمن هرچه زاویه موادخور قالب بزرگتر باشد تغییر شکل ناهمگنتر است. از طرفی برای آنکه مقدار تغییر شکل بیشتری را تجربه کنیم باید سطح تماس را بالا ببریم. پس با کاهش زاویه موادخور ناچاراً باید عمق مواد خورها و همینطور طول سطح تماس بیلت با قالب افزایش یابد. به شکل زیر توجه کنید.