طراحی و ساخت قالب اکستروژن

یکی از مراحل مهم در تولید پروفیل آلومینیوم ، قالبسازی می باشد که خود به دو مرحله طراحی و ساخت تقسیم می شود.

هدف از ساخت قالب اکستروژن تولید پروفیل مورد نیاز مشتری از نظر ابعاد و اندازه نقشه و از نظر رعایت تلرانس ها می باشد.

صنایع ابتکار آلومینیوم قالب های اکستروژن را برطبق نقشه و یا خواسته مشتری طراحی و تولید می نماید.

در مرحله طراحی قالب اکستروژن ابتدا طرح اولیه قالب به صورت دستی بر روی کاغذ پیاده می گردد. پس از آن طراحان متخصص در زمینه نقشه کشی با استفاده از اتوکد و دیگر نرم افزارهای طراحی صنعتی ، طرح قالب را بصورت سه بعدی پیاده می کنند و در این مرحله ابعاد و اندازه های قالب بصورت دقیق مشخص می گردد. لازم به ذکر است در این مرحله نوع فولاد مورد استفاده برای ساخت قالب و نوع آلیاژ آن هم مشخص می گردد.

ساخت قالب اکستروژن :

بعد از مرحله طراحی نقشه، مرحله ساخت قالب اکستروژن به شرح زیر می باشد:

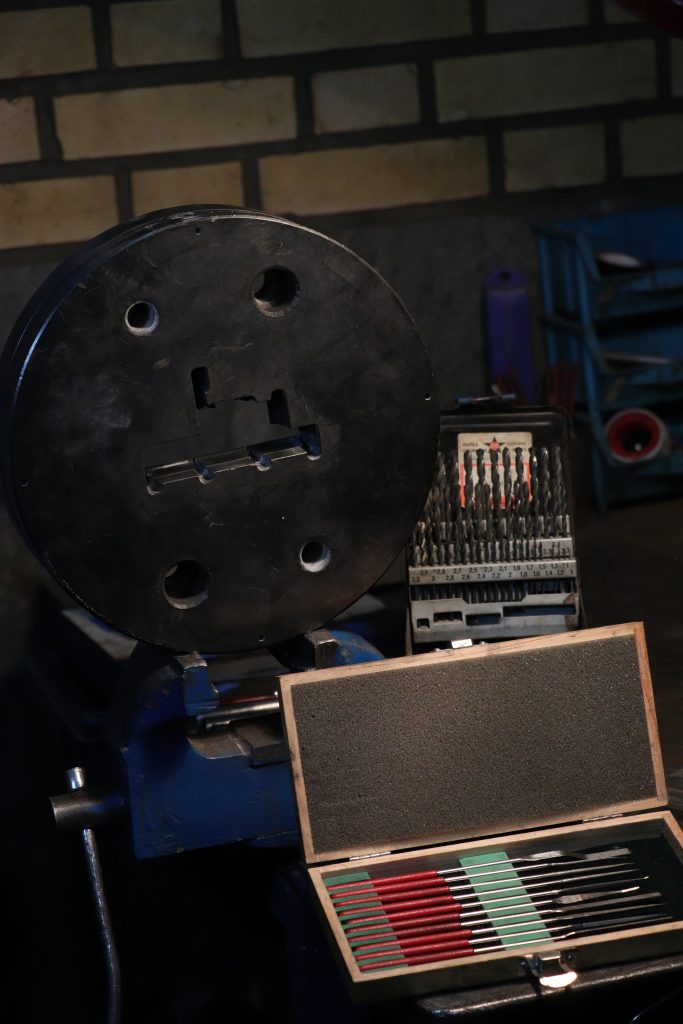

- برش فولاد برحسب مقطع محصول نهایی

- تراشکاری: جزء مراحل مهمی است که باید به دقت و توسط تیم متخصص انجام شود.

- فرز CNC

- وایرکات CNC

- اسپارک CNC

- سخت کاری فولاد

- سنگکاری سطح قالب و فیلرکاری در مرحله ماشین کاری

پس از آن قالب وارد مرحله مونتاژ میشود تا برای تولید و استفاده نهایی آماده شود.

پس از مراحل ساخت قالب اکستروژن ، قالب باید از نظر کیفی تست شود تا به مشتری تحویل داده شود.

تمامی مراحل ساخت قالب اکستروژن از طراحی نقشه تا تولید نهایی قالب اکستروژن در کارخانه صنایع ابتکار آلومینیوم که دارای واحد قالبسازی مجهز و پرسنل متخصص می باشد صورت می گیرد.در این مجموعه قالب اکستروژن با کیفیت و مقاومت بالا تولید و عرضه می شود.

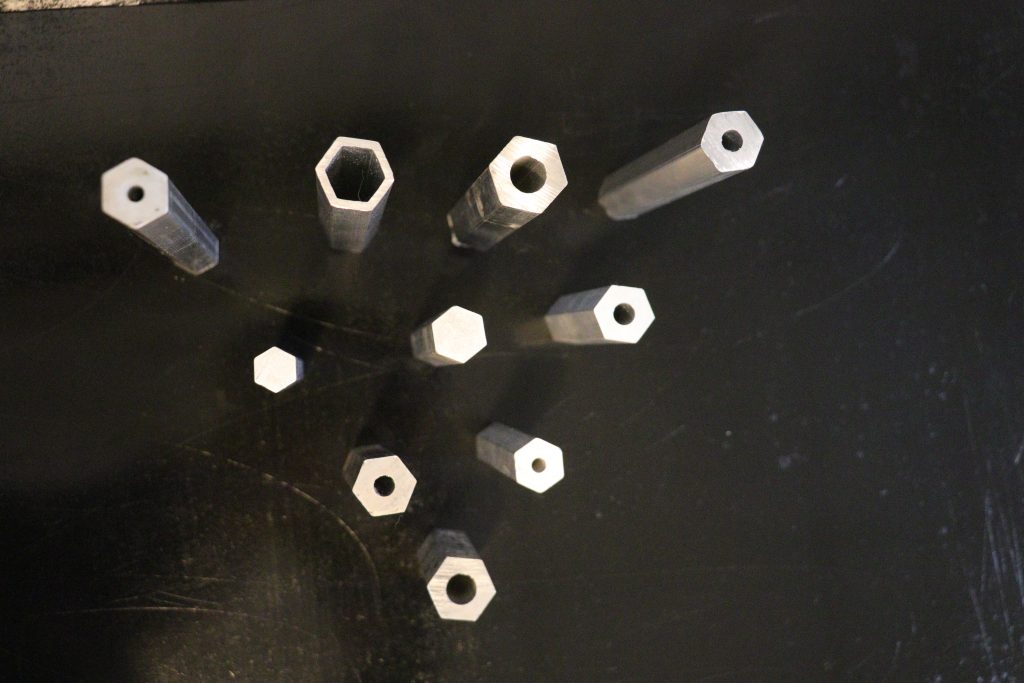

شش پهلو آلومینیومی /شش پر آلومینیومی/ شش گوش آلومینیومی

شش پهلو آلومینیومی چیست؟

شش پر آلومینیومی یا شش پهلو آلومینیومی، شش ضلعی منتظم است.

این محصول در سایزهای مختلف تولید و عرضه می شود.سایز شش پر آلومینیوم بر اساس آچار خور آن تعیین می شود.

شش پر آلومینیومی موجود در بازار ایران معمولا با گریدهای ۳۰۴ و ۳۱۶ می باشند.این محصول با آلیاژهای ۲۰۰۰،۶۰۰۰ و ۷۰۰۰ تولید و عرضه می شود.برای اطلاعات بیشتر در مورد آلیاژ الومینیوم می توانید مطلب زیر را مطالعه کنید:

ویژگی ها:

- شش پهلو آلومینیومی آلیاژی ضد زنگ (استنلس استیل)

- مقاوم در برابر خوردگی

- مقاوم در برابر کشش

- مقاوم در برابر حرارت بالا

- استحکام بالا

-

www.ebtekaralum.com

کاربردها:

این محصول کابردهای زیادی دارد و همانند نوع چهار پهلوی آلومینیومی در صنعت کاربرد گسترده ای دارد.

- صنایع نساجی

- تراشکاری قطعات وسایل نقلیه

- تولید تجهیزات و ساخت یراق آلات

- قالبهای فلزی و پیچ و مهره

همانطور که می دانید آلومینیوم فلزی قابل بازیافت می باشد.برای ساخت این محصول استانداردهای ویژه ای رعایت می شود و محصول ساخته شده باید با استانداردهای بین المللی مطابقت داشته باشد.

بعد از فولاد آلومینیوم دومین فلز پر مصرف و کاربردی در جهان می باشد.

این محصول با آلیاژهای مختلف و مشخصی تولید می شود.دلیل استفاده از آلیاژ برای افزایش کیفیت این محصول می باشد چون آلومینیوم بدون آلیاژ کاربرد زیادی ندارد.شما برای تهیه شش پر آلومینومی و چهار پهلو آلومینیومی می توانید با صنایع ابتکار آلومینیوم تماس حاصل فرمایید.

-

ویژگی های مورد نظر برای سفارش:

- آلیاژ

- طول شاخه

- سایز آچار خور مورد نظر

- تعداد و مقدار مورد نظر

- زمان مورد نظر برای تحویل

- تلرانس ابعادی

میلگرد آلومینیوم

میلگرد آلومینیومی چیست؟

اطلاعاتی در این نوشته در اختیار شما قرار میگیرد که در خرید میلگرد آلومینیومی کمک میکند. همچنین برای اطلاع از قیمت این محصول میتوانید سایت و شبکه های اجتماعی شرکت آهن رسان را دنبال کنید.

همانطور که میدانید قیمت محصولات بازار آهن نوسانات زیادی دارد؛ بنابراین برای مشاوره و سفارش خرید میلگرد با شماره تلفنهای درجشده در این صفحه تماس بگیرید. مشاوران فروش ما اطلاعات کاملی در مورد هر محصول به همراه بهترین قیمتها به شما پیشنهاد میدهند.

میلگرد آلومینیوم چیست؟

میله آلومینیوم (میلگرد آلومینیومی) یک میلهی فلزی نقره با چگالی پایین است. این فلز در صنایع مختلف کاربردهای زیادی دارد. عنصر اصلی این میله آلومینیوم است؛ اما بر اساس ویژگیهای موردنیاز میتوان آلیاژهای مختلفی از آن تولید کرد. قیمت میلگرد آلومینیومی

آلومینیوم در برابر خوردگی مقاومت بالایی دارد به همین دلیل در صنایعی که احتمال زنگزدگی و پوسیدگی زیاد است کاربرد فراوانی دارد.

میلگرد آلومینیومی غیر آلیاژی رسانا و تا حد زیادی در برابر خوردگی مقاوم بوده و استحکام متوسطی دارد.

موماً برای افزایش استحکام میلههای آلومینیومی، عناصر آلیاژِی دیگری مثل مس، منگنز، منیزیم… را با آن ترکیب میکنند.

تقریباً ۹۰ تا ۹۵ درصد میلگردهای آلومینیومی را عنصر آلومینیوم تشکیل میدهد و ۵ تا ۱۰ درصد آن با عناصر دیگر ترکیب میشود تا خواصی مثل استحکام، مقاومت به خوردگی و زنگ زدن، خاصیت رسانایی الکتریکی و گرمایی موردنیاز به دست آید. قیمت میلگرد آلومینیومی

میلگرد آلومینیومی اغلب به طول ۳ متر و ضخامت ۸ تا ۵۲۰ میلیمتر ساخته میشود.

انواع میلگرد آلومینیوم بر اساس آلیاژ:

در تقسیمبندی عناصر و آلیاژهای میلگرد آلومینیوم استانداردهای سری ۱۰۰۰ تا ۸۰۰۰ وجود دارد.

آلیاژهای ۲۰۰۰ و ۷۰۰۰ نسبت به سریهای دیگر دارای استحکام بالاتر بوده و مقاومتر هستند.

آلیاژهای سری ۵۰۰۰ خاصیت جوشپذیری بالاتری داشته و نسبت به خوردگی مقاومتر هست.

و اما سری ۶۰۰۰ دارای خاصیت شکلپذیری بالایی است.

ویژگیهای میلگرد آلومینیوم

آلومینیوم فلزی نرم و سبک و درعینحال دارای استحکام بالایی است. ظاهر آن نقرهای – خاکستری مات است انعطافپذیری بالایی دارد و بهراحتی خم میشود. قیمت میلگرد آلومینیومی

آلومینیوم (آلیاژهای مختلف آن) ویژگیها و مزایای زیادی دارد بهطوریکه دومین فلز چکشخواری و ششمین فلز شکلپذیر و از پرکاربردترین مصالح به شمار میرود.

- جوشپذیری بالا

- مقاومت در برابر خوردگی

- ماشینکاری

- ضدزنگ بودن

- رسانای خوب الکتریسیته

- رسانای خوب در زمینه گرما

- استحکام: آلومینیوم خالص دارای استحکام کمی است اما آلیاژهای مختلف این فلز را به اندازه فولاد مقاوم میسازند.

- مقاومت در برابر دمای بالا: آلیاژهای آلومینیوم اغلب در دماهای بالاتر از ۲۰۰ – ۲۵۰ درجه سانتیگراد کمکم استحکام خود را از دست میدهند. این در حالی است که در دماهای زیر صفر تا زمانی که شکلپذیری فلز حفظ شود، استحکام آن نیز افزایش مییابد.

کاربرد آلومینیوم

گفته میشود آلومینیوم پراستفادهترین و کاربردیترین فلز بعد از آهن به شمار میرود.

آلومینیوم خالص نرم و ضعیف است.

اما میتوان آلیاژهایی را با مقادیر کمی از مس، منیزیوم، منگنز، سیلیکون و دیگر عناصر به وجود آورد که ویژگیهای سودمندی دارند. قیمت میلگرد آلومینیومی

- از این آلیاژها میتوان در اجزاء مهم هواپیماها و راکتها استفاده کرد.

- در حملونقل مثل اتومبیلها، هواپیماها، کشتیها، ناوگانهای دریایی، راهآهن و…

- در ساختمانسازی مثل در و پنجره، دیوارپوشها و…

- لوازمخانگی بادوام مثل وسایل برقی خانگی، لوازم آشپزخانه و…

- خطوط انتقال الکتریکی اغلب برای انتقال الکتریکی را از طریق مس انجام میدهند،

اما آلومینیوم به علت سبکی گاها از آن استفاده میشود

درحالیکه تنها ۶۰ درصد هدایت الکتریکی دارد. - در ساخت رادیاتورها و لوازمی که نیاز به انتقال گرما دارند.

(آلومینیوم خاصیت انتقال گرمای خوبی دارد) - قابلاستفاده در صنایع غذایی مثل ساخت قوطی کنسرو و قوطیهای مخصوص

- قابلاستفاده در صنایع نظامی: قطعات خودرو و ساخت اسلحه

آلومینیوم چیست و چه کاربرد هایی دارد؟

آلومینیوم ، عنصر شیمیایی است که در جدول تناوبی دارای علامت AL و عدد اتمی ۱۳ می باشد . آلومینیوم که عنصری نقره ای و انعطاف پذیر است ، عمدتاً بصورت سنگ معدن بوکسیت یافت می شود و از نظر مقاومتی که در برابر اکسیداسیون دارد. ، همچنین وزن و قدرت آن ، قابل توجه است . آلومینیوم در صنعت برای تولید میلیون ها محصول مختلف بکار می رود و در جهان اقتصاد ، عنصر بسیار مهمی است.

ویژگی های آلومینیوم کدامند ؟

آلومینیوم ، فلزی نرم و سبک ، اما قوی است ، با ظاهری نقره ای – خاکستری مات و لایه نازک اکسایش که در اثر برخورد با هوا در سطح آن تشکیل می شود ، از زنگ خوردگی ، چکش خوار ، انعطالف پذیری و به راحتی خم می شود همچنین بسیار با دوام و مقوام در برابر زنگ خوردگی است . بعلاوه این عنصر غیر مغناطیسی ، بدون جرقه ، دومین فلز چکش خوار و ششمین فلز انعطاف پذیر است.

چه از نظر کیفیت و چه از نظر ارزش ، آلومینیوم کاربردی ترین فلز بعد از آهن است و تغریبا در تمامی بخش های صنعت دارای اهمیت می باشد . آلومینیوم خالص ، نرم و ضعیف است ، اما میتواند آلیاژهایی را با مقادیر کمی از مس ، منیزیوم ، منگنز ، سیلیکون و دیگر عناصر بوجود آورد که این آلیاژ ها ویژگی های مفید گوناگونی دارند . این آلیاژ ها اجزای مهم هواپیما ها و راکت ها را می سازد.

وقتی آلومینیوم را در خلاء تبخیر کنند ، پوششی تشکیل می دهد که هم نور مرئی و هم گرمای تابشی را منعکس می کند .

این پوشش ها لایه نازک اکسید آلومینیوم محافظ را بوجود می آورد که همانند پوشش های نقره خاصیت خود را از دست نمی دهند . یکی دیگر از از موارد استفاده از این فلز در لایه آینه های تلسکوپی های نجومی است .

فهرست کاربرد های آلومینیوم

برخی از کاربرد های فراوان آلومینیوم عبارتند از :

حمل و نقل ( اتومبیل ها ، هواپیما ها ، کامیون ها ، کشتی ها ، ناوگان های دریایی ، راه آهن و …)

بسته بندی ( قوطی ، فویل ها )

ساختمان ( در بو پنجره ، دیوارپوش ها و نما ها و سایر موارد )

کالاهای با دوام مصرف کننده ( وسایل برقی خانگی ، وسایل آشپزخانه و …)

خطوط انتقال الکتریکی ( هدایت الکتریکی آلومینیوم از مس بیشتر و از طلا کمتر می باشد اما استحکام مکانیکی آن در برابر کشش از کمتر می باشد و لذا برای ساخت هادی های آلومینیوم به منظور استفاده در خطوط انتقال از هسته ای فولادی برای تقویت استحاکم آن در برابر کشش استفاده می کنند معروف ترین هادی آلومینیومی با ویژگی بالا که در ۹۰ درصد خطوط انتقال استفاده می شود هادی ACSR می باشد.

آلومینیوم اکستروژن

استفاده از اکستروژن آلومینیوم در طراحی و ساخت محصولات در دهه های اخیر به طور قابل توجهی افزایش یافته است. طبق گزارش ها از سال ۲۰۱۹ رشد بازار جهانی اکستروژن آلومینیوم به صورت ویژه ای بالا رفته است. امروز ما در مورد اکستروژن آلومینیوم، مزایای مربوط به آن نیاز است که مسائلی را فراگیریم و مراحل مربوط به آن را بدانیم. آلومینیوم اکستروژن دارای خصوصیات ویژه ای می باشد که تحت فشار و گرما تولید می شود.

آلومینیوم اکستروژن چیست؟

اکستروژن آلومینیوم فرآیندی است که در آن مواد آلیاژ آلومینیوم از طریق یک قالب با مشخصات مقطع خاص عبور می کنند. اکستروژن آلومینیوم را می توان به فشار دادن خمیر دندان از یک لوله تشبیه کرد. یک قوچ قدرتمند آلومینیوم را از داخل قالب هل می دهد و از دهانه قالب خارج می شود. وقتی این کار صورت گیرد به همان شکل قالب بیرون می آید و در امتداد میز بیرون کشیده می شود.

در یک سطح اساسی، درک فرایند اکستروژن آلومینیوم نسبتاً ساده است. نیروی وارد شده را می توان به نیرویی که هنگام فشار دادن یک لوله خمیر دندان با انگشتان خود اعمال می کنید تشبیه نمود. با فشار دادن، خمیر دندان به شکل دهانه لوله ظاهر می شود.باز شدن لوله خمیر دندان اساساً همان عملکرد قالب اکستروژن را انجام می دهد. از آنجایی که دهانه یک دایره جامد است، خمیر دندان به صورت یک اکستروژن جامد طولانی خارج می شود. شکل های متنوعی از آلومینیوم اکستروژن تهیه می شود که می تواند در موارد مختلف مورد استفاده قرار گیرد.

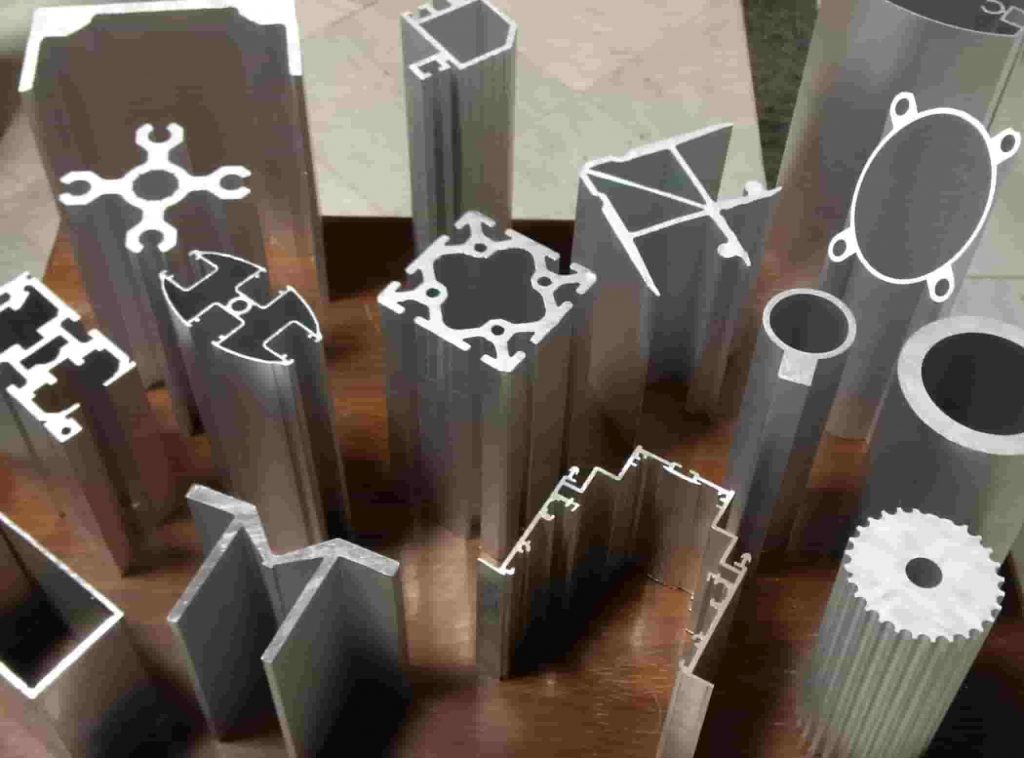

شکل های مختلفی که می تواند اکسترود کرد؟

در این قسمت می توان اشکال اکسترود شده را به سه دسته تقسیم کنیم. جامد بدون حفره یا منافذ محصور که می تواند به شکل میله، تیر یا زاویه باشد. توخالی، با یک یا چند فضای خالی همانند لوله مربع، مستطیل و همچنین نیمه توخالی با فضای خالی تا حدی محصور شده که معمولاً به شکل کانال C با شکاف باریک است.

اکسترود دارای کاربردهای زیادی در بسیاری از صنایع مختلف از جمله صنایع معماری، خودروسازی، الکترونیک، هوافضا، انرژی و.. دارد.موردی که می توان در مورد تولیدات بیان نمود این می باشد که برخی از آن ها شامل چندین اکستروژن است. طراحان سیستم هایی با اشکال متعدد و در هم تنیدع ایجاد کردند.

فرآیند اکستروژن آلومینیوم

قالب اکستروژن آماده شده و به پرس اکستروژن منتقل می شود

ابتدا یک قالب گرد از فولاد ماشین کاری می شود. اگر یکی از آنها از قبل موجود باشد، از انباری مانند آنچه اینجا می بینید بیرون کشیده می شود. قبل از اکستروژن، قالب باید از قبل بین ۴۵۰ تا ۵۰۰ درجه سانتیگراد گرم شود تا به حداکثر عمر آن کمک کند و جریان یکنواخت فلز را تضمین کند. هنگامی که قالب از قبل گرم شد، می توان آن را در پرس اکستروژن قرار داد.

گرم کردن شمش آلومینیوم قبل از اکستروژن

یک بلوک جامد و استوانه ای از آلیاژ آلومینیوم، به نام بیلت، از یک سیاهه بلندتر از مواد آلیاژ بریده می شود. البته این قطعه در فری بین دمای ۴۰۰ تا ۵۰۰۲ درجه سانتیگراد گرم می شود. این موضوع باعث می شود که برای فرایند اکستروژن به اندازه کافی شکل پذیر باشد اما مذاب نباشد.

بلیت به پرس اکستروژن منتقل می کنیم

هنگامی که بیلت گرم شد به صورت مکانیکی به پرس اکستروژن منتقل می شود. قبل از اینکه روی پرس قرار گیرد، یک روان کننده روی آن استفاده می شود. عامل رهاسازی نیز روی قوچ اکستروژن اعمال می شود تا از چسبیدن بیلت و قوچ به هم جلوگیری شود.

قوچ مواد بیلت را به داخل ظرف فشار می دهد

اکنون شمش چکش خوار در پرس اکستروژن قرار می گیرد، جایی که قوچ هیدرولیک تا ۱۵۰۰۰ تن فشار به آن وارد می کند. همانطور که قوچ فشار وارد می کند، مواد بیلت به داخل ظرف پرس اکستروژن رانده می شود. مواد منبسط می شود تا دیواره های ظرف را پر کند.

مواد اکسترود شده از طریق قالب ظاهر می شوند

همانطور که مواد آلیاژی ظرف را پر می کند، اکنون در برابر قالب اکستروژن فشرده می شود. با اعمال فشار مداوم بر روی آن، مواد آلومینیومی جایی برای خروج ندارد مگر از طریق دهانه های قالب صورت گیرد. از دهانه قالب به شکل نیمرخ کاملاً شکل گرفته بیرون می آید.

اکستروژن ها در امتداد جدول Runout هدایت می شوند و خاموش می شوند

پس از بیرون آمدن اکستروژن توسط یک کششگر گرفته می شود، مانند چیزی که در اینجا مشاهده می کنید، که آن را در امتداد جدول runout با سرعتی که مطابق با خروج آن از پرس است، هدایت می کند.

همانطور که در امتداد جدول runout حرکت می کند، پروفیل کوئیچ یا به طور یکنواخت توسط یک حمام آب یا توسط فن های بالای میز خنک می شود.

اکستروژن ها به طول جدول برش خواهند داد

هنگامی که یک اکستروژن به طول میز کامل خود رسید، توسط یک اره داغ برش داده می شود تا از فرایند اکستروژن جدا شود. در هر مرحله از فرایند دما نقش مهمی ایفا می کند. اگرچه اکستروژن پس از خروج از پرس خاموش شد، اما هنوز به طور کامل سرد نشده است.

اکستروژن ها تا دمای اتاق خنک می کنیم

پس از برش، اکستروژن های طول میز به طور مکانیکی از میز runout به میز خنک کننده منتقل می شوند. پروفیل ها تا زمانی که به دمای اتاق برسند در آنجا باقی می مانند.

اکستروژن ها به برانکارد منتقل می شوند و به سمت تراز کشیده می شوند

مقداری پیچش طبیعی در پروفیل ها رخ داده است و این باید اصلاح شود. برای اصلاح این، آن ها را به یک برانکارد منتقل می کنند. هر پروفیلی به صورت مکانیکی در دو انتها گرفته می شود و تا زمانی که کاملاً صاف شده و در مشخصات آورده شود کشیده می شود.

اکستروژن ها به اره پایانی منتقل شده و به طول برش داده خواهند شد

در حالی که اکستروژن های طول میز اکنون مستقیم و کاملاً سخت شده است، به میز اره منتقل می شوند. در اینجا، آن ها به طول های از پیش تعیین شده، معمولاً بین ۸ تا ۲۱ فوت اره می شوند. این مرحله، خواص اکستروژن ها با حالت T5 مطابقت دارد. پس از اره کردن، می توان آن ها را به یک کوره کهنه منتقل کرد تا به سن مزاج T5 یا T6 تبدیل شوند.

تاریخچه آلومینیوم

تاریخچه کشف آلومینیوم

آلومینیوم بوسیله “هانس کریستین ارستد” شیمیدان و فیزیکدان دانمارکی بدست آمد.

در روم و یونان باستان این فلز را بعنوان ثابت کننده رنگ در رنگرزی و نیز به عنوان بند آورنده خون در زخم ها به کار می بردند و هنوز هم به عنوان داروی بند آورنده خون مورد استفاده قرار می گیرد. در سال ۱۷۶۱، “گویتون دموروو” پیشنهاد کرد تا alum را آلومین (alumin) بنامند.

پیدایش و منابع

اگر چه آلومینیوم ، سومین عنصر فراوان در پوسته زمین است(۱۸%)، این عنصر در حالت آزاد خود بسیار نادر است و زمانی یک فلز گرانبها و ارزشمندتر از طلا به حساب می آمد. بنابراین به عنوان فلزی صنعتی اخیرا مورد توجه قرار گرفته و در مقیاس تجاری تنها بیش از ۱۰۰ سال است که مورد استفاده دارد. در ابتدا که این فلز کشف شد، جدا کردن آن از سنگ ها بسیار مشکل بود و چون آلومینیوم موجود در طبیعت به صورت ترکیب می باشد، مشکل ترین فلز از نظر تهیه به شمار می آمد.

معرفی

آلومینیوم ، عنصر شیمیایی است که در جدول تناوبی دارای علامت Al و عدد اتمی ۱۳ میباشد. آلومینیوم که عنصری نقرهای و انعطافپذیر است، عمدتأ به صورت سنگ معدن بوکسیت یافت میشود و از نظر مقاومتی که در برابر اکسیداسیون دارد، همچنین وزن و قدرت آن ، قابل توجه است. آلومینیوم در صنعت برای تولید میلیونها محصول مختلف بکار میرود و در جهان اقتصاد ، عنصر بسیار مهمی است.

اجزای سازههایی که از آلومینیوم ساخته میشوند، در صنعت هوانوردی و سایر مراحل حمل و نقل بسیار مهم هستند. همچنین در سازههایی که در آنها وزن پایداری و مقاومت لازم هستند، وجود این عنصر اهمیت زیادی دارد.

ویژگی های قابل توجه

آلومینیوم، فلزی است نرم و سبک، باقابلیت های زیاد، به رنگ نقرهای متمایل به خاکستری مات و لایه نازک اکسیداسیون که در مجاورت هوا در سطح آن تشکیل میشود و از زنگ خوردگی بیشتر جلوگیری می کند. وزن آلومینیوم تقریبا یک سوم فولاد یا مس است.همچنین بسیار بادوام و مقاوم در برابر خوردگی است. بعلاوه، این عنصر غیر مغناطیسی، بدون جرقه، دومین فلز چکش خوار و ششمین فلز انعطافپذیر است.

کاربردهای آلومینیوم

چه از نظر کیفیت و چه از نظر ارزش، آلومینیوم کاربردی ترین فلز بعد از آهن است و تقریبا در تمامی بخش های صنعت دارای اهمیت میباشد. آلومینیوم خالص ، نرم و ضعیف است،امامیتواند آلیاژهایی را با مقادیر کمی از مس ، منیزیوم ، منگنز ، سیلیکون و دیگر عناصر بوجود آورد که این آلیاژها ویژگیهای مفید گوناگونی دارند. این آلیاژها اجزای مهم هواپیماهاوراکت ها رامی سازند. وقتی آلومینیوم در خلاء تبخیر شود، پوششی تشکیل میدهد که هم نور مرئی و هم گرمای تابشی را منعکس میکند. این پوشش لایه نازک اکسید آلومینیوم محافظ را بوجود می آورد که همانند پوشش های نقره خاصیت خود را از دست نمی دهند. یکی دیگر از موارد استفاده از این فلز در لایه آینه های تلسکوپ های نجومی است.

فهرست کاربردها

برخی از کاربردهای فراوان آلومینیوم عبارتاند از: حمل و نقل (اتومبیلها، هواپیماها، کامیونها، کشتیها، ناوگانهای دریایی، راه آهن و…) بستهبندی (قوطیها، فویل و…) ساختمان (درب، پنجره، دیوار پوشها و…) کالاهای با دوام مصرف کننده (وسایل برقی خانگی، وسایل آشپزخانه، …) خطوط انتقال الکتریکی (بهعلت وزن سبک اگرچه هدایت الکتریکی آن تنها ۶۰٪ هدایت الکتریکی مس میباشد) ماشین آلات اکسید آلومینیوم (آلومینا) بطور طبیعی و بصورت کوراندوم، سنگ سنباده، یاقوت و یاقوت کبود یافت میشود که در صنعت شیشهسازی کاربرد دارد. یاقوت و یاقوت کبود مصنوعی در لیزر برای تولید نور همنوسان بکار میروند. آلومینیوم با انرژی زیادی اکسیده میشود و در نتیجه در سوخت موشکهای با سوخت و دمازاها مورد استفاده واقع میشود.

استخراج آلومینیوم

آلومینیوم یک فلز واکنشگر است و نمیتواند از سنگ معدن خود بوکسیت (Al۲O۳) بهوسیله کاهش با کربن جدا شود. در عوض روش جداسازی این فلز از طریق برقکافت است. (این فلز در محلول اکسیده شده، سپس بصورت فلز خالص جدا میشود.) لذا جهت این کار، سنگ معدن باید درون یک مایع قرار بگیرد. اما بوکسیت دارای نقطه ذوب بالایی است (۲۰۰۰ درجه سانتیگراد) که تامین این مقدار انرﮊی از نظر اقتصادی مقرون به صرفه نیست.

برای سالهای زیادی بوکسیت را در فلورید سدیم و آلومینیوم مذاب قرار میدادند و نقطه ذوب آن تا ۹۰۰درجه سانتیگراد کاهش مییافت. اما امروزه مخلوط مصنوعی ازآلومینیوم، سدیم و فلوئورید کلسیم، جایگزین فلورید سدیم و آلومینیوم شدهاست. این فرایند هنوز مستلزم انرژی بسیار زیاد است و کارخانجات آلومینیوم دارای ایستگاههای برق مخصوص خود در اطراف این کارخانهها هستند.

الکترودهایی که در الکترولیز بوکسیت بکار میروند، هر دو کربن هستند. وقتی سنگ معدن در حالت مذاب است، یونهای آن آزادانه حرکت میکنند. واکنش در کاتد منفی اینگونهاست:

در اینجا یون آلومینیوم در حالت کاهش است (الکترونها اضافه میشوند) سپس فلز آلومینیوم به سمت پایین فرو میرود و خارج میشود.

آند مثبت، اکسیژن بوکسیت را اکسیده میکند که بعد از آن با الکترود کربنی واکنش کرده تا تولید دیاکسید کربن نماید.

این کاتد باید عوض شود، چون اغلب تبدیل به دیاکسید کربن میشود. بر خلاف هزینه الکترولیز، آلومینیوم فلزی، ارزان با کاربرد وسیع است. امروزه آلومینیوم را میتوان از خاکه معدنی استخراج کرد، اما این فرایند، اقتصادی نیست.

ایزوتوپها

آلومینیوم، دارای ۹ ایزوتوپ است که عمدهترین آنها بین ۲۳ تا ۳۰ مرتب شدهاند. تنها Al-۲۷ (ایزوتوپ پایدار) و Al-۲۶ (ایزوتوپ رادیواکتیو) بطور طبیعی وجود دارند. Al-۲۶ از پراشیدن ذرات اتم آرگون در اتمسفر که در نتیجه پروتونهای اشعه کیهانی رخ میدهد، تولید میشود.

ایزوتوپهای آلومینیوم، کاربردهای عملی در تعیین قدمت رسوبات دریایی، خاستگاه منگنز، یخهای دوران یخبندان، کوارتز در صخرهها و شهاب سنگها دارد.

Al-۲۶ اولین بار در مطالعات ماه و شهابسنگها بکار رفت. اجزاء شهابسنگها بعد از جدا شدن از پیکره مادر در مدت سفر خود در فضا در معرض شدید بمباران اشعه کیهانی هستند که باعث تولید آلومینیوم ۲۷ پایدار میشود. بعد از سقوط روی زمین، حفاظ اتمسفر مانع از تولید Al-۲۶ بیشتر از قطعات شهابسنگها میشود و واپاشی آن در تعیین عمر زمینی آنها موثر است. تحقیقات روی شهابسنگها ثابت کردهاست که Al-۲۶ در زمان شکلگیری سیاره ما نسبتاً به مقدار فراوان وجود داشتهاست. احتمالاً انرژی آزاد شده در نتیجه واپاشی Al-۲۶، ذوب شدن مجدد و جدایی سیارکها بعد از شکل گیری آنها را ۲-۴ میلیارد سال پیش در پی داشتهاست.

هشدارها

آلومینیوم یکی از معدود عناصر فراوانی است که ظاهراً هیچ فعالیت موثری در سلولهای زنده ندارد. اما درصد کمی از مردم به آن حساسیت دارند. آنها تجربه کردهاند تماس هر نوع از آن موجب التهاب پوستی میشود. مصرف داروهای بند آورنده خون و مواد ضد عرق باعث ایجاد جوشهای خارش آور و سوء هاضمه میگردد. عدم جذب مواد غذایی مفید از غذاهای پخته شده در ظروف آلومینیومی همچنین تهوع و سایر علائم مسمومیت در نتیجه خوردن اینگونه محصولات مانند Maalox، Amphojel، Kaopectate.

در سایر افراد آلومینیوم مانند فلزات سنگین، سمی نیست، اما در صورت مصرف زیاد علائمی از مسمومیت دیده شدهاست. اگرچه استفاده از ظروف غذای آلومینیومی به خاطر مقاومت در برابر زنگزدگی و خاصیت هدایت گرمایی بالای آنها بسیار رایج است، در کل، هیچگونه علامتی در مورد ایجاد مسمومیت آنها دیده نشدهاست. مصرف زیاد داروهای ضد اسید و مواد ضد عرق که حاوی ترکیبات آلومینیومی هستند، احتمال مسمومیت بیشتری دارند. بعلاوه احتمال ارتباط آلومینیوم با بیماری آلزایمر مطرح شدهاست، گرچه اخیرا این فرضیه رد شدهاست. مصرف زیاد این عنصر باعث کم خونی نیز میگردد

املای انگلیسی

املاء رسمی این عنصر در زبان انگلیسی، IUPAK) Aluminium) است، گرچه عموماً آمریکاییها و کاناداییها آنرا بصورت Aluminum نوشته و تلفظ میکنند. «همفری دیوی» در سال۱۸۰۷ Aluminum را برای عنصر کشف شده در آن زمان ارائه کرد، اما بعداً تصمیم گرفت تا این نام را به Aluminium تغییر دهد که با وجود ium در نام بیشتر عناصر تطبیق کند. بعدها املا Aluminium در بریتانیا و آمریکا متداول شد، اما بعد بتدریج آمریکاییها برای اهداف غیرتخصصی این نام را به Aluminum برگرداندند. نام رسمی این عنصر در آمریکا و در رشته شیمی تا سال ۱۹۲۶ بصورت Aluminium بکار رفت. از این تاریخ به بعد انجمن شیمی آمریکا تصمیم به استفاده از املاء Aluminum در نشرِات خود گرفت.

کلر معایبی هم دارد که عبارتست از : – سمی بودن کلر ۲- تلفات آلومینیم

عملیات با کلرید ها قدیمی ترین روش گاز زدایی می باشد و بر اساس واکنش کلر با فلز است . در این روش تر کیبات کلرید تجزیه شده و در انتخاب کلرید بایستی دقت شود تا ناخالصی وارد مذاب نشود.آلیاژ های Mg-Al که تا ۲%Mg خالص به مذاب AL تولید می شود. بدیهی است که تلفات این عنصر زیاد می باشد و از این رو اغلب از آمیژن این عنصر با ۱۰ % Mg استفاده می شود.سیالیت آلیاژهای Mg کم بوده و از این سیستم های راهگاهی معمولا از اندازه عادی بزرگتر انتخاب می گردد.

آلیاژهای Si-Al-Mg

دو عنصر آلیاژی Si و Mg قادر به ترکیب بوده و ترکیب بین فلزی را بوجود می آورند این عناصر به عنوان یک سیستم آلیاژی شبه دو تایی عمل می کند. این سیسیتم سه تایی سیستمی است که می توان آن را تحت عملیات حرارتی محلولی و پیر سختی قرار داد . آلیاژهای سه تایی دارای مزیت سیستم شبه دو تایی و همچنین اثرات مفید Si محلول درصد کم Mg تا حدود ۳/۰ % و درصد های بالای Si یعنی ۶-۸ %می باشد. افزایش بیشتر Si باعث بهبود خواص ریخته گری این آلیاژ ها می شود . در بعضی از آلیاژها ترکیب سیلیسیم و منیزیم مضر هستند که در نتیجه به عنوان نا خالصی محسوب می شوند . به خاطر این که تمامی آلیاژ Al دارای Si می باشد افزایش سختی در اثر تشکیل می باشد و با افزایش این سختی آلیاژ ترد و شکننده می شود. از خواص قطعات ریخته گری Al می تواند به قابلیت ماشین کاری ، قابلیت پرداخت کاری ، جوش کاری، لحیم کاری و قابلیت عملیات سختی سطحی اشاره کرد . این آلیاژ دارای خواص دیگری مانند استحکام برشی ، استحکام فشاری و مقاومت به خوردگی نیز می باشد.

وزن مخصوص کم:

یک متر مکعب آلومینیوم خالص ۸/۲۸۲۷ کیلوگرم وزن دارد و یک متر مکعب از سنگینترین آلیاژهای آلومینیوم (یعنی آلیاژهای حاوی مس و روی) دارای وزنی در حدود ۲۹۵۳ کیلوگرم است. حتی این سنگینترین آلیاژهای آلومینیوم نیز حداقل ۱۹۷۸ کیلوگرم در هر متر کعب سبکتر از وزن هم حجم سایر فلزات ساختمانی (بجز منیزیم) است.

پوشش سخت دادن Hard Coating

یکی از فرآیندهای آندایزه کردن است که به تدریج اهمیت پیدا میکند و آن را آندایزه کردن سخت یا پوشش سخت دادن مینامند. این فرآیند گرچه در اساس مشابه آندایزه کردن معمولی است ولی از چند نقطه نظر با آن تفاوت دارد. در پوشش سخت، محلول مورد استفاده اسید سولفوریک و درجه حرارت عمل پایینتر است. فرآیند بقدری ادامه مییابد که لایه اکسیدی به ضخامتی تا حدود ۵ برابر ضخامت آندایزه کردن معمولی برسد.

پوشش آلومینیومی دادن Alcladding

بطور کلی آلیاژهای آلومینیوم با استحکام زیاد از نظر خوردگی کم مقاومترین آنها محسوب میگردند. این مطلب بخصوص در مورد آلیاژهای حاوی درصدهای زیاد مس یا روی صادق است. از طرف دیگر مقاومت به خوردگی آلومینیوم خالص بسیار زیاد است. پوشش آلومینیومی دادن یکی از روشهای افزایش مقاومت خوردگی به یک آلیاژ با استحکام زیاد است. در این فرآیند یک لایه آلومینیوم خالص به سطح آلیاژ مورد نظر متصل شده و در نتیجه مجموعه حاصل خواص مورد نظر حاصل میشود. این روش مخصوصاً در محصولات ورقهای مناسب است.

ریخته گری در قالبهای مختلف

ریخته گری در قالب های فلزی – ریخته گری در قالبهای ماسه در قالبهای فلزی در رابطه با آلیاژهای آلومینیم – سیلیسیم با افزایش درصد سیلیسیم سختی پیوسته افزایش می یابد با افزایش در صد سیلیسیم تا حدود ۱۲% استحکام کششی افزایش و بعد از آن کاهش می یابد و همچنین با افزایش آن تا حدود ۶% از دیادطول کاهش می یابد. در رابطه با قالب های ماسه ای با افزایش درصد سیلیسیم تا حدود ۲۲% استحکام افزایش و بعد از آن کاهش می یابد . افزودن سیلیسیم به مذابآلومینیم توسط آلیاژ ساز های آلومینیم-سیلیسیم که دارای ۱۳ تا ۲۳ % سیلیسیم می باشد صورت می گیرد این آلیاژ ساز به دلیل نقطه ذوب پایین یعنی ۵۸۰ درجه سانتیگراد به راحتی در مذاب آلومینیم قابلیت حل شدن دارند.

روش های مختلف قالبگیری آلیاژهای آلومینیم :

آلیاژهای آلومینیم با کلیه روش های قالبگیری موقت ماسه ای ، گچی پوسته ای ، سرامیکی و قالب های فلزی و قالب های تحت فشار قابلیت ریخته گری دارند. ریخته گری در قالب های ماسه ای از انواع ماسه های سیلیسی ، زیرکنی ، کرومیتی استفاده می شود و در قالب های فلزی جنس قالب های فلزی از چدن خاکستری پر کربن بوده و سطح آن را با گرافیت پوشش می دهند.

نرمی آلومینیم در حالت سرد

اغلب عملیات شکل دادن آلومینیم در حالت سرد انجام می گیرد زیرا وقتی پوفیلی با رویه نازک و روق های نازک حرادت داده می شوند امکان تاب خوردن آنها وجود دارد نیروی لازم برای تغییر شکل آلومینیم کمتر از فولاد است نرمی آلومینیم به خود ماده ( نوع آلیاژ ) و حالت آن بستگی دارد وضعیت آلومینیم مانند هر فلز دیگری در اثر کار سرد تغییر می کند تاثیر کار سرد بر آلومینیم از این قرار است ماده مستحکم تر و سخت تر می شود در قطعه تنش تولید می شود اگر تغییر شکل از ظرفیت تغییر شکل پذیری فلز بیشتر شود کار سرد ممکن است باعث ترک خوردن آن شود راحت ترین ماده آلومینیمی از نظر تغییر شکل و نرمی آلومینیم حالص آلومینیم تصفیه شده و آلیاژ Al-Mn در حالت نرم است .

نکاتی چند درباره صنعت آلومینیوم

اولین شرکت تولید آلومینیوم درآمریکا در سال ۱۹۰۷ تاسیس گردید .

صنایع بسته بندی به تنهایی ۲۰درصد آلومینیوم تولیدی جهان را مصرف می کنند .

پیش بینی ها نشان میدهد طی دهه آینده تقاضا برای آلومینیوم به ۵۴میلیون تن در سال افزایش یابد.

کشور چین با ۱۸میلیون تن مصرف آلومینیوم، یک سوم تقاضای جهانی را به خود اختصاص خواهد داد.

بررسی ها نشان میدهد که قلب تپنده توسعه آلومینیوم در مناطق دارای انرژی نظیر خلیج فارس خواهد بود . امارات متحده عربی در کنار بحرین، قطر و عمان به سرعت در حال سرمایه گذاری در بخش آلومینیوم هستند .

ایران تولید آلومینیوم را از سال ۱۳۵۱ آغاز نموده و ظرف مدت ۲۰ سال تولید خود را از۱۰ هزارتن به ۷۷هزارتن در سال ۱۳۷۱ و به ۱۶۷هزارتن در سال ۱۳۸۱ رسانید. در حال حاضر با احتساب ۱۴۷ هزار تن ظرفیت نهایی هرمزال، ظرفیت تولید آلومینیوم کشور بالغ بر ۴۵۷ هزار تن در سال خواهد شد.

متوسط مصرف انرژی الکتریکی در دنیا برای تولید هر کیلوگرم آلومینیوم بیش از ۱۵ کیلو وات ساعت میباشد که چندین برابر مصرف انرژی درصنایع فولاد و مس می باشد .

درحال حاضر بیش از ۶۵% از تولید جهانی در اختیار ۵ کشور چین ، روسیه، کانادا، استرالیا و ایالات متحده می باشد.

اکسترود یا اکستروژن آلومینیوم چیست؟ – ابتکار آلومینیوم

اکستروژن آلومینیوم

اکستروژن پروفیل آلومینیوم در واقع یک فرآیند کار گرم است که در آن بیلتهای آلومینیومی تحت فشار قرار گرفته و از یک مقطع با شکل مشخص که قالب نام دارد، عبور داده میشود.

محصول خروجی، لوله ، میله و پروفیل در تمام طول خود دارای یک شکل مشخص است.

بیلت اولیه آلومینیوم میتواند استوانهای یا مستطیلی شکل باشد که با ریختهگری نیمه پیوسته تولید میشود. بیلت قبل از فرایند اکستروژن ممکن است ماشین کاری و هموژن سازی شده باشد.

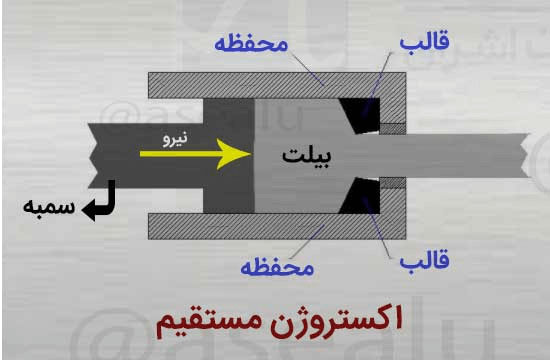

اکستروژن پروفیل و مقاطع آلومینیوم به دو دستهی اکستروژن مستقیم و اکستروژن غیرمستقیم دسته بندی میشود.

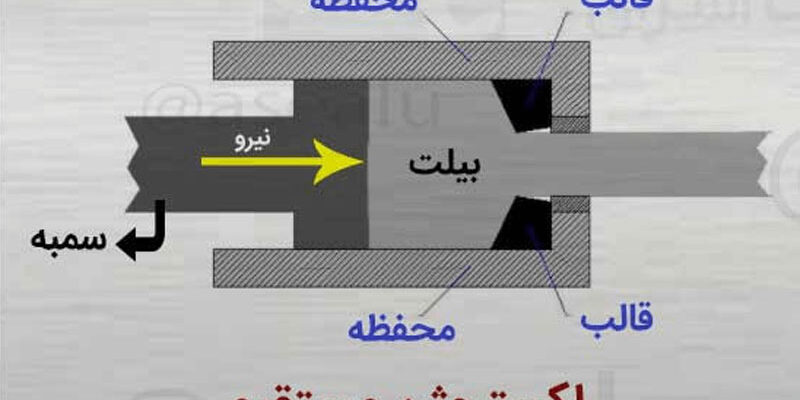

اکستروژن مستقیم

در اکستروژن مستقیم آلومینیوم، سمبه با فشار آوردن به بیلت آلومینیومی، آن را از محفظهی روزنه داری، به شکل خاص، عبور میدهد. دمای بیلت در دمای حدود ۴۰۰ درجه سانتیگراد نگه داشته میشود.

سرعتی که ماده از قالب آلومینیوم خارج میشود، نرخ اکستروژن نامیده میشود که به نوع آلیاژ بستگی دارد. این نرخ میتواند چند ده متر در دقیقه برای آلیاژهای نرمتر مانند آلومینیوم سری ۶۰۰۰ باشد و یا کمتر از ۱ متر در دقیقه برای آلیاژهای سخت تر مانند آلیاژهای سری ۲۰۰۰ و ۷۰۰۰ باشد.در اکستروژن یا اکسترود مستقیم، بخش عمدهای از نیروی پرس، حدود ۳۰ درصد، برای غلبه بر نیروی اصطکاک بین بیلت و محفظهی نگه دارنده مصرف میشود. اکثر پروفیلهای آلومینیوم با طول زیاد به این روش تولید میشوند.

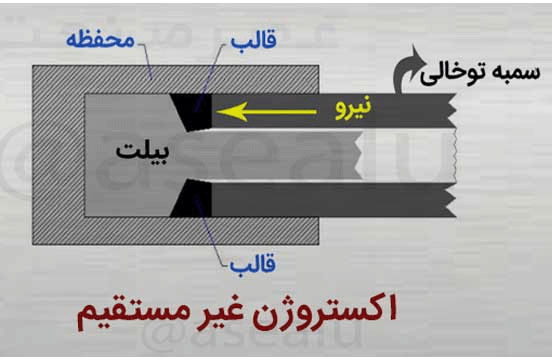

اکستروژن غیر مستقیم

در فرآیند اکسترود یا اکستروژن غیرمستقیم، قالب در انتهای سمبهی توخالی قرار میگیرد و با حرکت سمبه توخالی، قالب به بیلت درون محفظه فشار وارد میکند و محصول اکسترود شدهی مورد نظر از انتهای سمبه خارج میشود. در این روش بیلت نسبت به محفظه ساکن است و در نتیجه اصطکاک بسیار کمتر است.اکستروژن غیر مستقیم بیشتر برای تولید پروفیلهای آلومینیوم با شکل متقارن، لوله و میلگردهای آلومینیوم آلیاژی سخت همچون سری ۲۰۰۰، ۵۰۰۰ و ۷۰۰۰ که ظرفیت بیشتری برای کارگرم دارند استفاده میشود.

عملیات بعدی پس از اکستروژن

بسته به نرخ کوئنچ بحرانی آلیاژهای آلومینیوم و خواص مکانیکی مورد نیاز، اکستروژنها میتوانند با سرد سازی طبیعی، اسپری کردن آب و یا غوطهورسازی در آب کوئنچ شوند. فرآیند کوئنچ میتواند با پیر سازی طبیعی یا مصنوعی همراه باشد.

عملیات حرارتی پس از اکسترود آلومینیوم و در انتهای فرآیند میتواند انجام شود. برای آلیاژهای پیر سختی شده، عملیات حرارتی شامل تمامی مراحل است: عملیات حرارتی محلول سازی، کوئنچینگ و پیرسازی طبیعی یا مصنوعی.

– شکل دهی

صاف سازی و در صورت لزوم کشش کنترل شده.

– برش

— برش با اره

— طراحی

عیوب اکستروژن

یک پروفیل آلومینیومی اکسترود شده به دلایل زیر ممکن است مردود شود: (منظور از پروفیل مردودی این است که یا استانداردهای مهندسی را پاس نکند و یا ویژگیهای مورد نظر مشتری را دارا نباشد).

بیلت معیوب:

سبب ایجاد ناخاصی، ایجاد آخال، ترکهای داخلی و… میشود.

قالب معیوب و یا نامناسب:

به این معنی که یا قالب و بیلت را پیشگرم مناسب نکرده و یا دقت ابعادی در نظر گرفته نشده است.

مشکلات فرآیند اکستروژن:

مانند، فشار نامناسب اکستروژن، بالارفتن اصطکاک در محل بیرینگ، عدم کنترل سرعت رام و… .

عیوب مربوط به جریان مواد در اکسترود آلومینیوم

دو عامل بسیارمهم و تأثیرگذار در الگوی جریان مواد عبارتند از:

– اصطکاک موجود در بیلت، محفظه و قالب

– گرادیان یا شیب حرارتی در بیلت

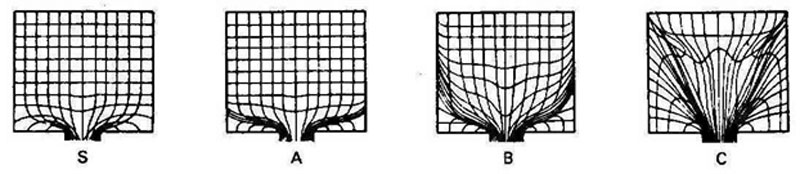

چهار الگوی اصلی جریان یافتن مواد در اکستروژن مستقیم را در شکل زیر مشاهده میکنید که از چپ به راست بر غیریکنواخت شدن جریان مواد افزوده میشود. (شکل زیر از معروفترین الگوهاست که در بسیاری از مقالات و کتابها با محوریت اکستروژن بدان اشاره شده است).

– الگوی S: بالاترین احتمال یکنواخت بودن جریان مواد است. در این حالت جریان مواد بسیار یکنواخت و همگن است و بدون در نظر گرفتن اصطکاک بین فصل مشترک محفظه قالب و قالب است. این الگوی سیلان در شریطی حاکم میشود که سطح محفظه قالب و قالبها به طور کامل روغن کاری شده باشند.

– الگوی A: این حالت جریان مواد زمانی رخ میدهد که بین بیلت و محفظه هیچ نوع اصطکاکی وجود ندارد، اما اصطکاک قابل ملاحظهای در سطح قالب و بیلت وجود دارد. این نوع جریان مواد، منجر به ایجاد منطقه مرده میشود و ناحیه تغییرشکل کمی بزرگتر از حالت قبل میشود.

– الگوی B: در این حالت، اصطکاک هم بین بیلت و محفظه وجود دارد و هم در سطح قالب و بیلت. علاوه براین منطقه مرده کاملاً صلب نیست و میتواند تا حدودی بر جریان مواد تأثیر بگذارد، در حالی که در دو الگوی قبلی چنین نبود.

– الگوی C: همان حالت B با این تفاوت که اصطکاک خیلی بالا میرود و تنش برشی در نواحی محیطی که بدیهی است سردتر است، بسیار بیشتر از مرکز است. (به زبان ساده مواد در محیط بیلت بسیار سخت تر از مرکز آن شکل میگیرند). مخروطی منطقه مرده در این حالت بسیار بزرگتر است و از سر تا ته بیلت امتداد مییابد.

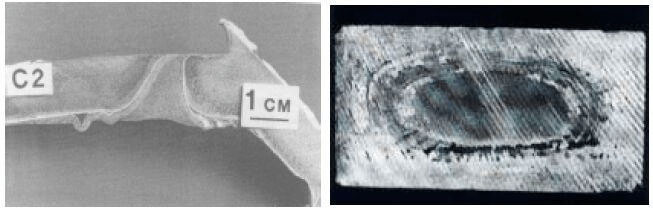

عیب لولهای شکل شدن (پایپینگ)

شایعترین عیب مشاهده شده در عملیات اکستروژن آلومینیوم خصوصا در مورد آلیاژهای گروه ۲۰۰۰، ۶۰۰۰ و ۷۰۰۰، عیب لولهای شکل شدن است. در این حالت مطابق شکل یک جدایش حلقوی مانند، بین هسته داخلی و ناحیه خارجی بیلت در سطح مقطع (در پشت بیلت) ایجاد میشود. اصطکاک بین بیلت و محفظه سبب میشود که لایههای سطحی بیلت در تماس با دیواره محفظه ثابت باقی میماند، درحالی که هسته بیلت آلومینیوم از زیر آن برش میخورد و به سمت جلو حرکت میکند. در اثر ایجاد منطقه مرده در این حالت جریان مواد، شکل مخروطی پیدا می کند.

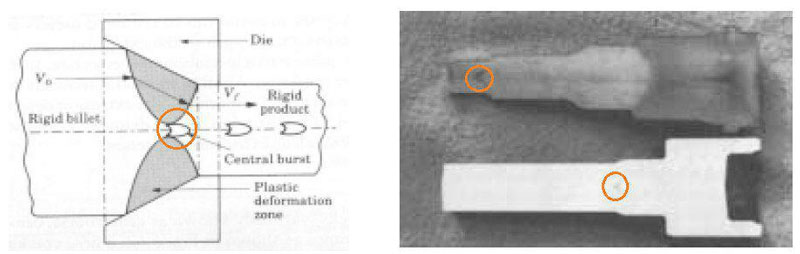

رک خوردگی داخلی

ترک میتواند در مرکز پروفیل آلومینیوم اکسترود شده تولید و گسترش یابد که این پدیده در اکستروژن اصطلاحاً مرکز انفجار یا همان مرکز ترک خوردگی گفته میشود. این ترک ها ناشی از تنش هیدرواستاتیک کششی است که در مرکز ناحیه تغییر شکل در قالب وجود دارد.

در ضمن هرچه زاویه موادخور قالب بزرگتر باشد تغییر شکل ناهمگنتر است. از طرفی برای آنکه مقدار تغییر شکل بیشتری را تجربه کنیم باید سطح تماس را بالا ببریم. پس با کاهش زاویه موادخور ناچاراً باید عمق مواد خورها و همینطور طول سطح تماس بیلت با قالب افزایش یابد. به شکل زیر توجه کنید.

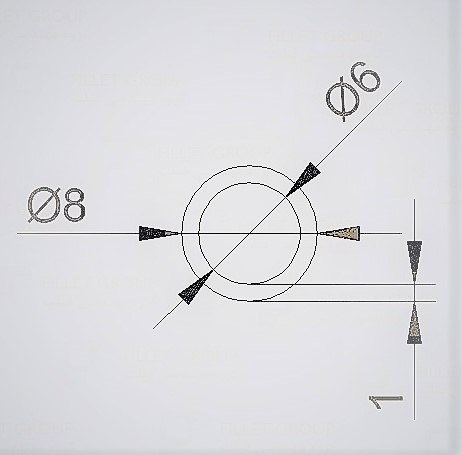

پروفیل لوله آلومینیوم ۸ به ۶

پروفیل آلومینیوم لوله به قطر خارجی ۸ ، قطر داخلی ۶ و ضخامت ۱ میلیمتر پروفیلی است که با توجه به ابعاد بسیار کوچک آن از پرفروش ترین پروفیل های لوله می باشد که در صنایع دکوراسیون داخلی (پارتیشن، مبلمان، میز و صندلی اداری)، صنعت لوازم خانگی، دامداری ها و مرغداری ها و گلخانه ها، صنایع روشنایی، صنعت شیمیایی و در بسیاری موارد دیگر مورد استفاده قرار می گیرد.

این پروفیل با مواد اولیه درجه یک (۶۰۶۳) و درجه دو به صورت خام و رنگ پودری الکترواستاتیک و آندایز (آبکاری) تولید، عرضه و با قیمت روز بازار به فروش می رسد.

جهت مشاوره فنی و سفارش با راههای ارتباطی درج شده در سایت تماس حاصل فرمایید.