پروفیل های آلومینیومی نمای ساختمان

پروفیل های آلومینیومی نمای ساختمان چه کاربردی دارند؟

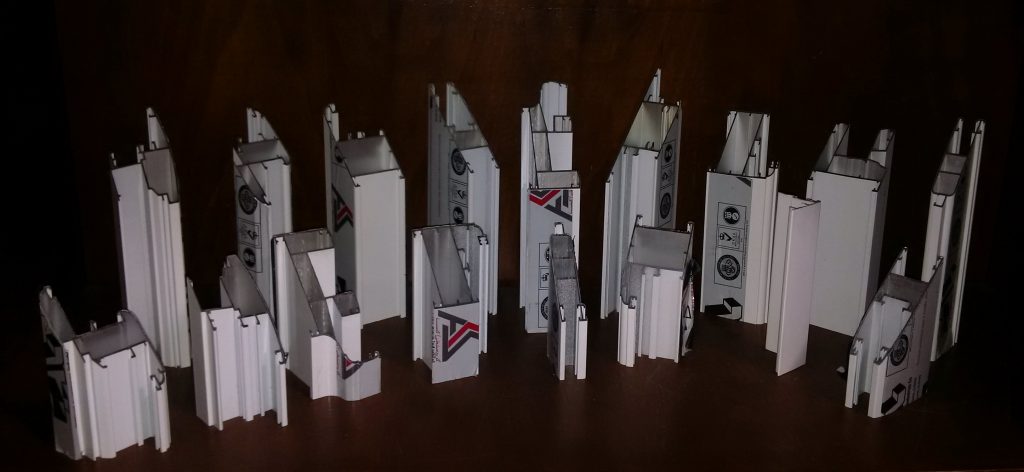

پروفیل ساختمانی

در این مقاله به کاربرد های این نوع پروفیل پرداخته شده است. هدف ما بیان دقیق، دلیل مقبولیت، محبوبیت این محصولات، نکات تکنیکی و فنی ساخت آن ها می باشد. در صورتی که فعالیت شما با صنایع ساختمانی است یا اینکه صرفا با پروفیل الومینیوم سر و کار دارید، سطرهای پیش رو را از دست ندهید و با ما همراه باشید زیرا ظهور و فراگیری انواع پروفیل آلومینیوم در عرصه پروفیل نمای ساختمان و درب و پنجره سازی آن قدر سریع روی داد که کمتر کسی به دلایل و ویژگی های ساختاری این پروفیل ها پرداخته است. حال زمان آن است که به طور علمی دلایل محبوبیت خرید پروفیل صنعتی و ویژگی پروفیل آلومینیوم را برشماریم.

پروفیل نمای ساختمان

تولید پروفیل نمای ساختمان در صنایع ابتکار آلومینیوم به صورت اختصاصی مقدور است. شما می توانید متناسب با نقشه سازه خود، پروفیل سفارش دهید و محصولی تماما اختصاصی تحویل بگیرید.

پروفیل آلومینیوم اختصاصی برای نمای ساختمان یا پروفیل گلخانه ای دارای مقاومت بالا و وزن سبک میباشند این ویژگی به دلیل خاصیت فلز آلومینیوم است که در نتیجه وزن نهایی سازه را پایین می آورد.

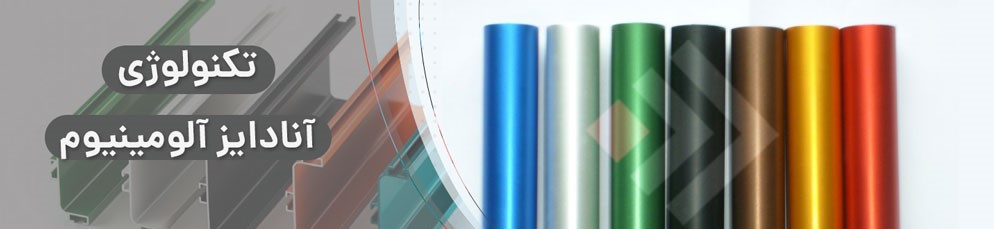

خدماتی که برای محافظت از سطح پروفیل نمای ساختمان اجرا میشود شامل خدمات رنگ پودری، آنادایزینگ آلومینیوم، پولیش و براش آلومینیوم میباشد.

ساختار پروفیل آلومینیوم نسل جدید امکان عایق سازی گرما و سرما را ایجاد می کند. در نتیجه، مصرف انرژی سازه های مجهز به پروفیل آلومینیوم ترمال بریک بهینه است.

پروفیل های آلومینیومی تقریبا با تمام شیشه های سنگین دو یا سه جداره سازگاری دارند.

قیمت پروفیل آلومینیوم تمام شده نصبت به پروفیل های یو پی ویسی موجود در بازار بالا میباشد علت این تفاوت قیمت با ارزش بودن فلز آلومینیوم، مقاومت بالا در برابر شرایط بد جوی آب و هوایی و مقاومت در برابر فشار میباشد.

تاریخچه صنعتی شدن تولید آلومینیوم صنعتی

از زمان شروع صنعتی شدن تولید پروفیل های آلومینیومی ۱۹۵۰ تقاضای آن سالانه به طور متوسط ۵/۷ درصد رشد یافته و این رشد در زمانهای مختلف، شدت متفاوتی داشته است. همچنین، کاهش کوتاه مدت تقاضای آن مستقیما به بحرانهای اقتصادی و یا سیاسی مرتبط بوده است که از جمله میتوان به بحران نفت در سالهای ۱۹۷۳ و ۱۹۷۴ و نیز سال ۱۹۸۳، فروپاشی شوروی در سال ۱۹۹۱، بحران مالی آسیا در سال ۱۹۹۸ و رکود اقتصادی سال ۲۰۰۱ و نیز بحران بزرگ اقتصادی جهانی سال ۲۰۰۸اشاره کرد.

نگاهی به روند تولید پروفیل های آلومینیومی نمای ساختمان

روند پروفیل های آلومینیومی نمای ساختمان با طراحی قالب اکستروژن و ساخت قالب اکستروژن آلومینیوم از مقاطع پروفیل آلومینیوم اختصاصی در نرم افزارهای مهندسی آغاز می شود و پس از مشخص شدن طرح، سطح مقطع و ابعاد، تولید پروفیل آلومینیوم انجام میشود. در مرحله ی بعد از تولید پروفیل آلومینیوم، مراحل پوشش دهی و رنگ آمیزی سطح پروفیل صورت میگیرد و در انتها بسته بندی محصولات انجام میگیرد.اگر بخواهیم به طور مشخص توصیف روند تولید دقیق را شرح دهیم، باید بگوییم که پروفیل آلومینیوم اختصاصی محصولی است حاصل تکنولوژی و دستگاه های پیشرفته ی اکستروژن آلومینیوم.

سوال های متداول و پاسخ های مربوطه

آیا پروفیل آلومینیوم برای ساخت پنجره عایق حرارتی هستند؟

امروزه اکثر پروفیل های درب و پنجره با استفاده از فناوری ترمال بریک عایق بندی شده اند تا باعث صرفه جویی در مصرف انرژی شده و انتقال گرما و سرما را به حداقل برسانند. در این روش دو پروفیل جداگانه بر روی یک مانع حرارتی از جنس پلی آمید بهم متصل می شوند. این فرآیند پروفیل های آلومینیومی را نیز قادر می سازد تا در صورت تمایل با دو رنگ متفاوت از داخل و خارج پوشش داده شود.

قیمت پروفیل آلومینیوم درب و پنجره به چه عواملی بستگی دارد؟

یکی از عواملی که روی قیمت پروفیل های آلومینیومی تاثیر میگذارد وزن پروفیل است. انتخاب نوع رنگ، طول برش شاخه پروفیل، نوع سیستم پروفیل نرمال یا ترمال بریک، از عوامل دیگری میباشد که بر قیمت تاثیر میگذارد.

مزایا پروفیل نمای ساختمان برای ساخت چیست؟

سازه های آلومینیومی ساخته شده از پروفیل نمای ساختمان قابلیت رنگ پذیری، خاصیت ضد خوردگی، وزن سبک و انعطاف پذیری، دوام بالا، امکان نصب پنل های شیشه ای با ابعاد بزرگ، مقاوم دربرابر تغییرات آب وهوایی، قابل بازیافت، نصب آسان و سریع و همچنین امکان تولید در فریم های باریک و ظریف را دارا میباشند.

پروفیل آلومینیومی درب و پنجره چه ویژگی دارند؟

پروفیل های درب و پنجره آلومینیومی، پروفیل های اختصاصی نامیده میشوند. این پروفیل ها به هم متصل می شوند و فریم را تشکیل می دهند. طراحی این پروفیل هاست که ویژگی های منحصر به فرد خود را به سیستم درب و پنجره می دهد. انواع مختلفی از مقاطع پروفیل های آلومینیومی وجود دارد مانند پروفیل پنجره ترمال بریک، کرتین وال،فریم لس، کشویی و…

روش تولید پروفیل آلومینیومی درب و پنجره چگونه است؟

برای ایجاد هر پروفیل، ابتدا بیلت آلومینیوم گرم می شود و بر روی دستگاه پرس اکستروژن که شامل مجموعه ای از ماشین آلات مهندسی است قرار می گیرد. سپس با فشار و حرارت از طریق قالب عبور داده می شود و پروفیل آلومینیوم با همان شکل دهانه قالب تولید میشود. نهایتا چندین فرآیند را برای اطمینان از صاف بودن، مقاومت و با کیفیت بودن پروفیل انجام می دهند.

جمع بندی نهایی تولید پروفیل

در سطرهای بالاتر مقاله ابتدا با مزیت انتخاب پروفیل های آلومینیومی گلخانه ای آشنا شدیم و سپس اشاره ایی به تولید پروفیل آلومینیوم داشتیم. اما به عنوان حسن ختام باید تاکید کنیم فواید برشمرده شده برای این محصولات تنها زمانی صادق است که از تولیدکنندگان پروفیل آلومینیوم معتبر خریداری شوند. اگر بخواهیم صادقانه و رک سخن بگوییم، درخواست تولید پروفیل نمای ساختمان غیر استاندارد تفاوت چندانی با سایر محصولات موجود در بازار نخواهد داشت. در نتیجه در روند انتخاب دقت کنید و همواره به عنوان مشاور، روی ما حساب کنید.

جهت استعلام قیمت و خرید پروفیل با ما در تماس باشید.

پروفیل آلومینیوم چیست؟

پروفیل آلومینیوم به عنوان یکی از مهمترین تولیدات صنایع مختلف به کار می رود. اما اینجا سوال پیش می آید که پروفیل آلومینیوم چیست؟ و چه کاربردی دارد؟

جوامع صنعتی امروز، جوامعی به شدت وابسته به فلزات هستند. هر شرکت و سازهای که بخواهد ساخته شود به این فلزات نیاز دارد، زیرا هر کدام از فلزات خواص شیمیایی و فیزیکی مخصوص خود را دارند. در این میان دو فلزی که دارای بیشترین کاربرد در جوامع صنعتی هستند به ترتیب فولاد و آلومینیوم نام دارند. فلز آلومینیوم این توانایی را دارد تا در بستر صنایع گوناگون ازجمله انواع درب و پنجره چون درب آلومینیومی کشویی قرار بگیرد. فلز آلومینیوم را عموما به صورت پروفیل در میآورند تا استفاده از آن آسانتر گردد و در همهی صنایع کاربرد داشته باشد.

پروفیل الومینیوم به معنای کلمه

پروفیل آلومینیوم در صنایع فلزی و ساخت و ساز به اشکال گوناگونی ظاهر میشود، اما شاید بشود گفت که مهم ترین کاربرد آنها در ساخت و ساز پنجره و درب می باشد. لازم است بدانید فلز آلومینیوم به عنوان فلز مادر نقرهای رنگ از سبکی، نرمی و شکل پذیری بسیار بالایی برخوردار است. اما ویژگی دیگری که به همراه دارد و آن را بسیار مهم کرده است عدم زنگزدگی فلز آلومینیوم است. زیرا سطح این فلز با قرار گرفتن درهوایی آزاد اکسید میشود و کل فلز را در برابر زنگزدگی عایق میکند.

به همین خاطر پروفیل الومینیوم از پر مصرفترین محصولات فلز آلومینیوم است. پروفیلهای آلومینیومی را در ابعاد مختلف، مطابق نیاز ساخت و ساز، میتوان به راحتی تولید کرد.می توان از طریق جوشکاری ورق آلومینیوم قطعات مختلف را بست به نیاز به یکدیگر متصل کرد.

بیشترین کاربرد پروفیل الومینیوم در صنایعی همانند سازه های ساختمانی و معماری، خودرو سازی، صنعت برق، صنایع مبلمان های اداری و حمل و نقل می باشد.

انواع پروفیل آلومینیوم درب و پنجره

پروفیل های آلومینیومی درب و پنجره دارای انواع متفاوتی میباشند. این پروفیل ها از آلیاژهای گوناگونی تهیه میشوند که از معروف ترین آن ها میتوان به دو آلیاژ ۶۰۶۳ و ۶۰۶۰ اشاره کرد. این آلیاژها به خوبی درون دستگاه پرس اکستروژن فشرده میشوند و به شکل نهایی مد نظر در می آیند.

پروفیل آلومینیومی پنجره دارای مزایای بسیاری میباشد. مواردی مانند سبک وزنی، استحکام و مقاومت بالا، انعطاف پذیری و طول عمر طولانی از جمله مهم ترین ویژگی های این محصولات به شمار میروند. هم چنین انجام فرآیند های گوناگونی نظیر جوشکاری، برشکاری، سوراخکاری، آندایزینگ، رنگ آمیزی و غیره به راحتی بر روی این پروفیل ها امکان پذیر است. شرکت ابتکار آلومینیوم دارای تنوع گوناگونی در تولید پروفیل های درب و پنجره میباشد تا بتواند به تمام سلایق پاسخ دهد.

مقایسه آلومینیوم ۶۰۶۱ و ۷۰۷۵- ابتکار آلومینیوم

مقایسه آلومینیوم ۶۰۶۱ و ۷۰۷۵

هر یک از گروههای آلیاژی آلومینوم، دارای خواص منحصر به فردی هستند. بنابراین دانستن این تفاوتها برای صاحبان صنایع و کسانی که وظیفهی تهیهی بهترین و مناسبترین متریال مصرفی در ساخت قطعه را بر عهده دارند بسیار حائز اهمیت است. انتخاب آلیاژ مناسب، باعث صرفه جویی در زمان و هزینهی تولید کنندگان و به تبع آن، کسب رضایت مشتریان میشود.

آلیاژهای ۶۰۶۱ و ۷۰۷۵ از چه عناصری تشکیل شدهاند؟

ر دو آلومینیوم آلیاژی ۶۰۶۱ و ۷۰۷۵ در دههی ۱۹۳۰ و به منظور کاربرد در صنایع هواپیما سازی توسعه یافتند. آلیاژ ۶۰۶۱، ابتدا در سال ۱۹۳۵ معرفی شد و از اولین آلیاژهای موجود در مقیاس صنعتی به شمار میرود. دو عنصر منیزیم و سیلیکون, عناصر اصلی تشکیل دهندهی این آلیاژ میباشند. منیزیم در آلومینیوم، وظیفهی افزایش استحکام را به عهده دارد و سیلیکون باعث کاهش نقطهی ذوب آلومینیوم میشود. استفاده از این عناصر به صورت مجزا در ترکیب آلیاژ آلومینیومی بدون قابلیت عملیات حرارتی را میدهد؛ اما با آلیاژ کردن همزمان این دو عنصر، آلومینیوم قابلیت عملیات حرارتی خوبی پیدا خواهد کرد. سایر عناصر آلیاژی موجود در این آلیاژ، کروم، آهن و مس میباشد.

از طرف دیگر آلیاژ ۷۰۷۵ در سال ۱۹۳۶ توسط صنایع فلزی سومیتو، یکی از تولید کنندههای ژاپنی که به دنبال راه حلی برای ساخت هواپیماهای سبکتر و ارزانتر بود، تولید شد. با استفاده از این آلیاژ سبک وزن در بدنهی هواپیما، هواپیماها قادر به پرواز با برد بیشتر و قابلیت مانور بالاتری میشدند. عنصر اصلی این آلیاژ روی است. این آلیاژ تقریبا بیشترین استحکام را در بین آلیاژهای آلومینیومی دارد. سایر عناصر آلیاژی به کار رفته، سیلیکون، آهن، منیزیم و تیتانیوم هستند.

خصوصیات ویژهی این آلیاژها

آلومینیوم ۶۰۶۱ به خاطر استحکام ساختاری و چقرمگی عالی آن شناخته شده است. از خواص قابل توجه آن می توان به مقاومت در برابر خوردگی (اتمسفر) و سطح تمام شده خوب، اشاره کرد. همچنین قابلیت ماشین کاری و جوش پذیری خوب از دیگر ویژگیهای آن است. آلیاژ ۶۰۶۱ پس ازجوشکاری ممکن است افت استحکام پیدا کند اما با عملیات حرارتی میتوان اسحتکام را به حالت مطلوب بازگرداند.

آلیاژ آلومینیومی ۷۰۷۵ برای کاربردهایی که استحکام بالا ضروری است و مقاومت به خوردگی در درجه دوم اهمیت قرار دارد، مناسب است. از ویژگیهای بارز این آلیاژ نسبت استحکام به وزن بالای آن و مقاومت بسیار خوب به خستگی است. همچنین با انجام عملیات حرارتی، مقاومت در برابر خوردگی تنشی قابل قبولی حصول میشود. آلومینیوم ۷۰۷۵ از نظر استحکام با بسیاری از فولادها قابل مقایسه است. در حالت کلی قابلیت جوش پذیری خوبی ندارد. این آلیاژ را میتوان در دماهای ۳۷۰-۴۸۰ درجه فارنهایت فورج کرد اما حتما باید پس از آن، عملیات حرارتی شود.

از مقایسه خصوصیات این دو آلیاژ مشخص میشود که آلیاژ ۶۰۶۱ تنوع خصوصیاتی بیشتری نسبت به ۷۰۷۵ دارد و بنابراین در کاربردهای بیشتری میتواند مورد استفاده قرار گیرد. از طرف دیگر، آلیاژ ۷۰۷۵ یکی از مستحکم ترین آلیاژهای آلومینیوم موجود است اما قابلیت کارپذیری آن نسبت به ۶۰۶۱ کمتر است. اگر استحکام، اولویت شما در انتخاب آلیاژ باشد، قطعا آلیاژ ۷۰۷۵ توصیه میشود.

کاربردهای معمول آلیاژهای ۶۰۶۱ و ۷۰۷۵

همانطور که قبلا هم اشاره شد، طیف کاربردهای سری ۶۰۶۱ بیشتر از ۷۰۷۵ است. آلیاژهای آلومینیوم سری ۶۰۶۱ عموما در صنایع خودروسازی، موتورسازی، قایقها، دوچرخهها، لنزهای دوربین، قرقرههای ماهیگیری، کپسولهای هوای غواصی و اسلحه سازی استفاده میشود. در صنایع غذایی، بسیاری از قوطیهای نگه دارنده مواد غذایی و کنسروها، از این سری آلیاژی تولید میشوند. همچنین، همواره در بعضی اجزای هواپیما از این آلیاژ استفاده میشود.

آلومینیومهای ۷۰۷۵، در مقایسه با ۶۰۶۱، بیشتر در کاربردهای سنگین استفاده میشوند، از جمله: صنایع حمل و نقل دریایی، حمل و نقل هوایی و اتومبیلها. این موضوع به سبب نسبت استحکام به وزن بالای آنها است. سایر محصولاتی که در آنها از این آلیاژ استفاده میشوند عبارتند از: ساخت قالبهای PET و تزریق پلاستیک، تجهیزات صخره نوردی، اجزای دوچرخه، اسکیتها و گلایدرهای دستی.

تعدادی از اسلحههای نظامی نیز از این آلیاژ استفاده میکنند همانند M16 ،Desert ،SIG Sauer ،PGM ،Texas Black Rifle و Glock . چوب چوگان، ابزارهای ساخت قالب و کاربردهایی از این دست برای آلیاژ ۷۰۷۵ میتوان مثال زد.

هنگام انتخاب یک آلیاژ آلومینیوم چه چیزی باید در نظر گرفته شود؟

تولید کنندهها باید عوامل مختلفی را قبل از انتخاب یک آلیاژ مشخص، در نظر بگیرند. این عوامل در قالب یک چک لیست میتوانند بیان شوند:

سوالها از این قرارند:

– آیا آلیاژ مورد نظر در بازار وجود دارد (در دسترس هست) ؟

– آیا شکل پذیری برای این کاربرد اهمیت دارد؟

– آیا این آلیاژ باید قابلیت جوش پذیری داشته باشد؟

– آیا قابلیت ماشین کاری اهمیت دارد؟

– آیا کاربرد مورد نظر نیازمند مقاومت به خوردگی خوب است؟

– آیا در کاربرد مورد نظر از عملیات حرارتی استفاده خواهد؟

– آیا استحکام بالا مورد نیاز است؟

تاثیر قیمت جهانی آلومینیوم بر نمادهای مرتبط

صنعت آلومینیوم یکی از صنایع استراتژیک و حساس در جهان به شمار می رود؛ به گونه ای که سایر صنایع و فعالیت های اقتصادی کشورها در زمینه هایی همچون صنایع خودروسازی، صنایع هوافضا، صنایع لوازم خانگی، صنعت ساختمان سازی، حمل و نقل، ساخت تسلیحات نظامی و… به طرز قابل توجهی به این فلز وابسته است و بسیاری از کشورها به دنبال سرمایه گذاری کردن در صنعت آلومینیوم هستند. ایران نیز از این موضوع مستثنی نبوده است و صنعت آلومینیوم در ایران، قدمتی ۵۰ ساله دارد و بسیاری از شرکت های تولید کننده آلومینیوم، در بازار سرمایه فعالیت می کنند؛ از طرف دیگر، قیمت گذاری بخش عمده ای از محصولات آلومینیومی تولید شده در ایران، تحت تاثیر قیمت جهانی آلومینیوم است؛ به همین دلیل در ادامه مقاله به تاثیر قیمت جهانی آلومینیوم بر نمادهای مرتبط می پردازیم.

قیمت جهانی آلومینیوم چگونه تعیین می شود؟

وقتی که در خصوص قیمت محصولات و کالاها در بازارهای جهانی صحبت می کنیم، در ابتدا بایستی مکانیسم عرضه و تقاضا را مورد بررسی قرار دهیم. قیمت جهانی آلومینیوم نیز متاثر از عرضه و تقاضا در بازارهای بین المللی است و به هم خوردن میزان تولید و مصرف این فلز در جهان می تواند قیمت آن را دچار نوسان کند. بنابراین عملکرد بزرگترین کشورها و شرکت های تولید کننده آلومینیوم می تواند در تعیین قیمت جهانی آلومینیوم موثر باشد.

تنش های سیاسی، نظامی، اقتصادی و… موثر بر کشورهای تولید کننده آلومینیوم

کشور چین به عنوان بزرگترین تولیدکننده آلومینیوم در جهان شناخته می شود و هرگونه مشکل سیاسی، اقتصادی، نظامی و…در این کشور که میزان تولید آلومینیوم را دچار نوسان کند، می تواند قیمت جهانی این فلز را تحت تاثیر قرار دهد. به عنوان مثال، هرساله و در زمان تعطیلات سال نو در چین، قیمت جهانی آلومینیوم دچار نوسان می شود.

بجز کشور چین، تنش های سیاسی، اقتصادی و نظامی در سایر کشورهایی که سهم قابل توجهی در تولیدات آلومینیوم دارند نیز می تواند در نوسانات قیمت جهانی آلومینیوم موثر باشد. نمونه بارز این موضوع را می توان در حمله نظامی روسیه به اوکراین مشاهده کرد؛ چرا که روسیه به عنوان دومین تولید کننده بزرگ آلومینیوم در جهان شناخته می شود و تنش های به وجود آمده در خصوص مداخله نظامی روسیه در اوکراین، قیمت جهانی آلومینیوم را به شدت افزایش داده است.

چین، بزرگترین مصرف کننده آلومینیوم در جهان

در سمت تقاضا نیز، کشور چین خود را به عنوان بزرگترین مصرف کننده آلومینیوم در جهان معرفی کرده است و افزایش یا کاهش میزان مصرف آلومینیوم در این کشور می تواند قیمت جهانی این فلز را دچار نوسان کند.

مشکلات زیست محیطی در برابر تولید آلومینیوم

اکثر صنایع تولید فلزات مانند فولاد، مس، آلومینیوم و… با این موضوع روبرو هستند و قوانین در نظر گرفته شده در رابطه با ملاحظات زیست محیطی در بسیاری از کشورها، میزان تولیدات شرکت های آلومینیومی را نیز تحت تاثیر قرار داده است و با کاهش میزان تولیدات این فلز در جهان، شاهد افزایش قیمت آن هستیم. اگرچه تولید آلومینیوم نسبت به تولید فولاد خطرات زیست محیطی و آلودگی کمتری دارد؛ اما به طور کلی، این قوانین شرکت های تولید کننده آلومینیوم را نیز شامل می شود.

استفاده از آلومینیوم برای انتقال انرژی

بسیاری از تحلیلگران معتقدند که به دلیل آلودگی های کمتر فلز آلومینیوم نسبت به سایر فلزها، احتمالا در سال های آینده از این فلز برای مصارف انتقال انرژی استفاده می شود و به دلیل افزایش تقاضا برای خرید این فلز در سال های آینده، چشم انداز قیمت جهانی آن مثبت ارزیابی می شود.

قیمت جهانی آلومینیوم چگونه بر شرکت های آلومینیومی بورس تاثیر می گذارد؟

در بین شرکت های تولید کننده آلومینیوم، در حال حاضر فقط ۴ شرکت آلومینیوم ایران (فایرا)، نورد آلومینیوم (فنوال)، آلومراد (فمراد) و آلومتک (فالوم) در بازار سرمایه ایران فعال هستند.

این ۴ شرکت بخشی از محصولات تولید شده خود را به کشورهای دیگر صادر می کنند و قیمت گذاری کالاهای صادر شده براساس قیمت جهانی آلومینیوم و عمدتا بر مبنای قیمت بورس فلزات لندن (LME) و یا قیمت فلزات در منطقه CIS بوده است. بنابراین، نرخ های فروش محصولات صادراتی این ۴ شرکت در صورت های مالی آن ها کاملا براساس قیمت جهانی آلومینیوم است.

از طرف دیگر، فروش محصولات این شرکت ها در بازار داخلی نیز کاملا هماهنگ با قیمت جهانی آلومینیوم است؛ چراکه بخش عمده ای از فروش داخلی این شرکت ها در بورس کالا انجام می شود و قیمت پایه در نظر گرفته شده در بورس کالا مطابق با بورس فلزات لندن (LME) و یا قیمت فلزات در منطقه CIS است. یکی از نکات مثبت شرکت های تولید کننده آلومینیوم در بازار سرمایه این است که نرخ های فروش آن ها از قیمت گذاری دستوری در امان مانده است.

به همین دلیل، سودآوری و نرخ های فروش داخلی و صادراتی شرکت های تولید کننده آلومینیوم که در بازار سرمایه فعال هستند، کاملا تحت تاثیر قیمت جهانی آلومینیوم است و نوسانات قیمت در بازارهای جهانی می تواند عملکرد این ۴ شرکت را تغییر دهد. در ادامه، محصولات داخلی و صادراتی شرکت های آلومینیومی فعال در بازار سرمایه را به شما معرفی می کنیم.

شرکت آلومینیوم ایران

شرکت آلومینیوم ایران که سهام آن با نماد «فایرا» در بازار دوم بورس اوراق بهادار تهران معامله می شود، محصولات خود را در ۲ بازار داخلی و صادراتی به فروش می رساند.

فروش داخلی

کاربرد آلومینیوم در صنعت ساختمان

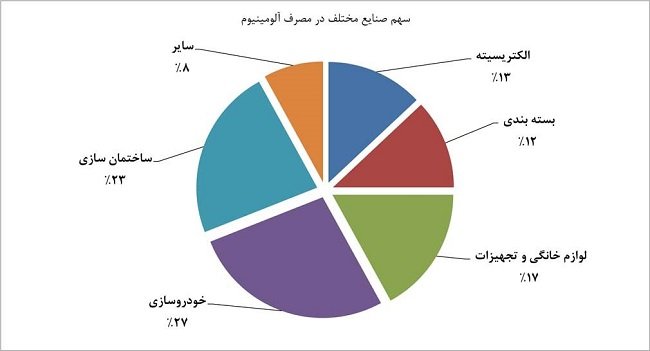

هرنوع فلز یا به طور کلیتر هر ماده ای با توجه به خواص و ویژگی های خاص خود در صنایع مختلف کاربرد متفاوتی دارد. آلومینیوم نیز باتوجه به خواص ویژه خود در صنایع بسیار گوناگونی استفاده شده است. اما آنچه کاربرد آلومینیوم را در صنایع مختلف مهم می نماید خواص منحصر بفرد این فلز ارزشمند میباشد. آلومینیوم با توجه به داشتن خواص ویژه و متفاوت خود، در صنایع مختلفی همچون هوافضا، حمل و نقل، خودروسازی، صنایع بسته بندی، صنایع الکتریکی، صنایع ساختمانی و بسیاری از صنایع دیگر کاربرد فراوانی دارد و به عنوان یکی از اقلام مصرفی این صنایع درآمده است. در شکل زیر مقدار مصرف آلومینیوم در صنایع مختلف به تفکیک نشان داده شده است.

مقدار مصرف آلومینیوم در صنایع مختلف

امروزه درصد بالایی از آلومینیوم تولیدی در جهان در صنایع ساختمانی مصرف دارد. آلومینیوم در ساختمانها و سازهها در طیف وسیعی از کاربردهای متفاوت مورد استفاده قرار میگیرد که از آن جمله میتوان به در و پنجره، سقفهای آلومینیومی داخل و خارج ساختمانها و کارخانجات، پنجره و ورقهای روکش دار پیش ساخته آلومینیومی برای نمای ساختمانهای عظیم، ویترین مغازهها، دربها، سایه بانها، تجهیزات و وسایل معماری، تجهیزات هدایت آب باران اشاره کرد. برای اطلاع از لیست قیمت آلومینیوم کیلویی می توانید به سایت آهن آنلاین مراجعه نمایید.

همچنین سازهها و روکشهای آلومنییومی برای مرمت بسیاری از ساختمانهای بتنی با عمر بیش از ۵۰ سال که نشانههای تخریب و پوستهای شدن در آنها ظاهر شده است مورد استفاده قرار میگیرد. چنین فرایندی از فرسایش بیشتر ساختمان جلوگیری کرده، زیبایی آن را افزایش داده و علاوه بر آن موجب صرفه جویی در مصرف انرژی به علت خصوصیات عایق بندی روکش آلومینیوم میشود.

سبکی و وزن کم تجهیزات آلومینیومی فاکتور بسیار مهمی در کاربردهای مهندسی ساختمان محسوب میشود. این سبکی وزن و همچنین قابلیت شکل پذیری بالا، آلومینویم را به فلزی ناب جهت ساخت دروپنجره تبدیل نموده است. مواد آلومینیومی مصرفی در ساختمان طول عمر بالایی داشته و به تعمیر و نگهداری نیاز ندارند. همچنین استفاده از آلومینیوم موجب میشود بار استاتیکی وارد بر ساختمان کم گردد و در نتیجه مصالح مورد نیاز نیز کاهش یابد و فشار کمتری به پی ساختمان وارد شود. بنابراین میتوان فوندانسیون ساختمان را با مقدار مصالح کمتری طراحی کرد.

سیستم در و پنجره گرمابند ( ترمال بریک)

اگر چه در و پنجرههای آلومینیومی بدلیل خواصی که قبلأ ذکر شد یکی از محصولات قدیمی و کابردی در صنایع ساختمان سازی محسوب میشوند، اما با پیشرفت تکنولوژِی و اهمیت بهینه سازی مصرف انرژی، این پنجرهها نیز به تکنولوژی جدید دست یافتهاند که به آن ترمال بریک یا گرمابند میگویند. پنجرههای آلومینیومی معمولی در هوای سرد رطوبت و سرما را به جداره داخلی منتقل میکنند و دارای فاکتور U بالایی هستند (اندازه سرعت جریان حرارت غیرخورشیدی از یک پنجره را فاکتورU میگویند).

سیستم ترمال بریک با حذف این مشکل، فاکتور U پنجرههای آلومینیومی را از ۲ به ۱ می رساند. حاصل ساخت اینگونه پنجرهها این است که جداره خارجی گرما و یا سرما را به جداره داخلی انتقال نمیدهد. سیستم ترمال بریک از دو مقطع پروفیل آلومینیومی از هم مجزا که توسط نوارهای لاستیکی پلی آمید به هم متصل شده اند تشکیل شده است. نوار پلی آمید مانع انتقال حرارت از یک محیط به محیط دیگر میشود که در واقع عنوان ترمال بریک برای این سیستم به این علت است که حرارت را میشکند و مانع نفوذ آن به محیط دیگر میشود. پلاستیکهای پلی آمد مصرفی در این سیستم دارای نسبت استحکام مکانیکی به وزن بالا ، ضریب انبساط حرارتی پایین ، مقاوم در برابر مواد شیمیایی، آب، اشعه و حرارت، خواص مکانیکی در دمای بالا و طول عمر زیاد هستند.

علاوه بر مسائل فوق استفاده از سیستم ترمال بریک باعث عدم ورود سر و صدا به محیط داخلی ساختمان میشود. امروزه جلوگیری از نفوذ آلودگیهای صوتی به محیطهای کاری ، بیمارستانی، سالنهای فرودگاه، مدارس حائز اهمیت بسیار است. طبق استانداردهای موجود در این سیستم، درصورت استفاده از شیشه دوجداره چهار میلیمتری با حد فاصل هوایی دوازده میلیمتر، میزان صدا در فرکانس ۱۰۰۰ سیکل بر ثانیه را به ۳۵ دسی بل کاهش میدهد. در فرودگاهها که میزان صدا هنگام برخاستن هواپیما از زمین حدود ۱۲۰ دسی بل است با استفاده از پنجرههای استاندارد کاهش صدا تا ۴۷ دسی بل در داخل سالن فرودگاه امکان پذیر است که صدای غرش هواپیما را به صدای کمی بلندتر از صدای زنگ تلفن کاهش میدهد.

همچنین قابلیت جلوگیری از ورود هوا، گردوغبار، آلودگیها و نیز قابلیت جلوگیری از نفوذ آب از سایر مزایای این نوع پنجرهها محسوب میشود. طراحی مناسب و ایجاد منافذ و شیبهای لازم در مقاطع پروفیل و نیز وجود محلهایی جهت تخلیه آب و هدایت آن به خارج از پنجره کمک بزرگی در جلوگیری از نفوذ آب به داخل ساختمان میکند که این نوع طراحی با توجه به خاصیت اکسترود پذیری و قابلیت شکل پذیری مناسب آلومینیوم امکانپذیر است. استفاده از سیستم شیشه دوجداره به همراه سیستم پنجرههای آلومینیومی ترمال بریک، تکنولوژی است که ضمن ایحاد زیبایی، دوام، سبکی و تنوع در شکل و رنگ و جلوگیری از ورود سروصدا، باعث جلوگیری از اتلاف انرژیِ در ساختمان به میزان قابل توجهی میشود.

سقفهای کاذب آلومینیومی

یکی دیگر از کاربردهای آلومینیوم در صنعت ساختمان تولید سقفهای کاذب میباشد. نیاز فروشگاههای ساختمانی بزرگ، هتلها و بیمارستانها به محیطی آرام و زیبا، نیاز استخرها و محیطهای مرطوب به سقفهای با مقاومت به خوردگی بالا باعث شده است تا آلومینیوم این بار خود به شکل سقفهای کاذب ( دامپا و تایل) کنارهها و سایبانها در عرصه ساختمان وارد نماید.

انواع سقفهای کاذب با طرحهای مختلف با لایه پشم سنگ همراه ، که این سقفها را به عایقی مناسب تبدیل میکند در بناها بکار میروند. از مزایای سقفهای کاذب می توان به موارد زیر اشاره کرد : دامنه مصرف وسیع، ظاهری آراسته ودکوراتیو، آکوستیک، غیرقابل اشتعال، قابلیت نصب سریع، دسترسی ساده و سریع به تجهیزات پشت سقف، تنوع و زیبایی رنگ، دوام، قابلیت نصب بر روی دیوار، قابلیت تجهیز به هر نوع چراغ، قابلیت ایجاد دریچه بلندگو و قابلیت شستشو. مجموع این خواص باعث شده تا این نوع سقفها مناسب برای استفاده در مراکز صنعتی، بیمارستانها، هتلها، استخرها و محیطهای مرطوب، سالنهای ورزشی و حتی فضاهای باز مثل سقف پمپ بنزین باشد.

نماهای آلومینیومی

نما جز لاینفکی از ساختمان است که علاوه بر اینکه به سازه زیبایی خاصی می بخشد، ظاهر شهر را نیز زیباتر میکند. ویژگیهای منحصر به فرد آلومینیوم، انقلاب جدیدی را در مهندسی معماری و ساختمان به راه انداخته است. نماهای آلومینیومی با قابلیت شکل پذیری بالا، زیبایی چشمگیر و خارق العاده، تنوع، طراحی و اتصال آسان، امروزه طرفداران بسیاری پیدا کرده است. با انتخاب نمای مناسب برای ساختمان می توان سازههای زیبایی ساخت که در هنگام حوادثی مانند زلزله ایمن بوده و خطر آفرین نباشند. نماهای آلومینیومی در مقایسه با سایر نماها برای این منظور مناسب ترند. در نماهای سنگی خطر سقوط سنگ وجود دارد که بسیار خطرناک است علاوه بر آن چون زیرسازی نماهای سنگی، سیمانی، آجری و غیره بر روی دیوارهای خارجی ساختمان است و دیوارهای خارجی به دلیل اتصال نداشتن به سازه در هنگام زلزله به سرعت فرو میریزند، بنابراین اجزای اینگونه نماها منطقی و ایمن نیستند. اما نماهای آلومینیومی به دلیل داشتن اتصال مناسب بوسیله پلیت و نبشی به اسکلت ساختمان، دارای مقاومت بالایی درمقابل زلزله و حوادث دیگر بوده و تنها اشکال آن ها فروریختن شیشه ها می باشد که این مشکل نیز با استفاده ای شیشه های جدید که ایمن هستند و یا ورق های پلی کربنات حل شده است.

علاوه بر مسئله سبکی، مقاومت به خوردگی، قابلیت استفاده از آلومینیوم در مناطق با آب و هوای مختلف، قابلیت رنگ پذیری و تولید ساختارهای زیبا و با دوام باعث استفاده چشمگیر این فلز در ساختمانها شده است. استحکام بالای این فلز همراه با سبکی آن تولید نمایی با ارتفاعهای بلند را مقدور کرده است. وجود تنوع در سیستم نماهای اختصاصی آلومینیومی، قابلیت انتخاب بهترین نوع سیستم را با توجه به شرایط آب و هوایی و ژئوفیزیکی منطقه و مشخصات سازه ممکن می نماید. علاوه بر موارد ذکر شده، کاربرد آلومینیوم در بخشهای مختلف ساختمان مثل سیستمهای حرارتی، رادیاتورهای آلومینیومی، سیستمهای تهویه، دستگیرهها و یراق آلات، نردهها و حفاظها، پلکانها، مبلها و صندلیها، چراغها نیز روز به روز افزایش مییابد.

آلیاژهای آلومینیوم مصرفی در صنعت ساختمان

هر دو نوع آلیاژهای ریختگی و کارپذیر در صنعت ساختمان مورد استفاده قرار می گیرند. آلیاژهای دارای منیزیم مانند ( LM5 , 5083 , 5251 )، منگنزدار (۳۱۰۳ ( سیلیکون دار ( LM6) و یا ترکیبی از منیزیم و سیلیکون (۶۰۸۲,۶۰۶۳,LM25 ) همگی دارای دوام بسیار خوب همراه با مقاومت بالا در برابر اثرات محیط های دریایی و صنعتی می باشند.

این آلیاژها در صنعت ساختمان سازی به صورت محصولات نوردی، اکسترورژن، ریخته گری و پرس شده بکار می روند. از دید طراحان قطعات تولید شده با روش اکستروژن بسیار مناسب ترند، چرا که روش شکل دهی بسیار مناسبی برای آلومینیوم می باشد و قابلیت تولید انواع مختلفی از پروفیلها را داراست که محدودیت های موجود در طراحی را تقریبا رفع می کند. شکلها و پیکربندیهای پیچیده که از طریق اکستروژن قابل حصول است به طراح این امکان را میدهد که بتواند پیچیدگیهای خاص همچون شیارهای لازم برای اتصالات، ملزومات جلوگیری از اتلاف حرارت، لبههای صاف و عاری از عیب را همراه با استحکام ذاتی محصول که همگی منجر به بازدهی بالای پنجرههای آلومینیومی می شود را در اختیار داشته باشد. تمامی این خصوصیات به نوبه خود باعث محبوبیت و مقبولیت گسترده محصولات آلومینیومی در صنایع ساختمان میشود.

آلومینیوم نورد شده نیز در هزاران شکل در سازههای مدرن کاربرد دارد که آن را به ماده ای مناسب برای سقف ساختمانها تبدیل کرده است. ورقهای آلومینیومی یک ماده مناسب برای روکش تزئینی و محافظت ساختمانها میباشند. این روکشها همچنین برای جلوگیری از تغییر رنگ یا پوستهای شدن بیشتر ساختمانهای بتنی نیز کاربرد دارند. در تأسیسات گرمایشی، هدایتی و تهویه آلومینیومی نورد شده می تواند تقریبأ تمامی جزئیات طراحی را برآورده کند. قطعات و اجزای آلومینیومی علاوه بر طول عمر کاری طولانی و مفید، قابل بازیافت و استفاده مجدد هستند. نرخ بازیافت محصولات آلومینویمی مورد مصرف در صنایع ساختمان بیش از ۸۰ درصد است. این بازیافت سریع و آسان باعث شده تا قراضه آلومینیومی با قیمت بالایی خرید و فروش شود و در و پنجره و مواد آلومینیومی مصرفی در ساختمانها حتی پس از پایان عمر ساختمان از قیمت مناسبی برخوردار باشند.

در حال حاضر به واسطه افزایش تقاضا برای تهیه مسکن به همراه لحاظ کردن مسائل مربوط به صرفه جویی در انرژی، مدیریت زباله و بازیافت و نیز شاخصهایی نظیر (LCA تجزیه و تحلیل چرخه عمر مواد) تغییرات در صنعت ساختمان سازی به سرعت در حال افزایش بوده و شاهد رشد بیشتر ساختمان های هوشمند و شیوه های ساختمان سازی جدیدی مثل ساختمان های پیش ساخته خواهد بود که کار را از مناطق ساختمانی به کارخانه ها خواهد کشاند . آلومینیوم و انواع پلاستیکها هردو پتانسیل بالایی برای این نوع نوآوری دارند و به مقیاس وسیعی وارد این صنعت شده اند و مصرف روز افزون آنها برای ساختمانهای آینده قابل پیش بینی است.

آنادایز چیست؟

یکی از خصوصیات بارز و همیشگی اکثر فلزات که به آن تمایل شدید و بالا دارند، خاصیت اکسید شدن یا همان زنگ زدن فلزات است. اکسید شدن فلزات باعث ایجاد لایه ای از اکسید فلز می شود که عموماً پایدار است و روی سطح فلز را می پوشاند. وجود این لایه بر روی سطح فلز باعث می شود که مابقی قسمت های فلز از خوردگی بیشتر محفوظ بماند. فلز آلومینیوم نیز از این قاعده مستثنا نیست و لایه غیر متخلخل اکسید آلومینیوم با فرمول Al2O3 بلافاصله بعد از بریده شدن سطح فلز بر روی آن تشکیل می شود. این لایه خاصیت چسبندگی و محافظت کنندگی بالایی داشته و بسیار نازک است. آنادایز کردن در واقع به عملیاتی گفته می شود که طی آن، ضخامت لایه اکسیدی پوششی را حتی به چندین هزار برابر لایه اصلی میرسانند تا خاصیت های مثبت آن چندین برابر شود. تقویت ضخامت لایه اکسیدی فلز به دو طریق امکان پذیر است. در روش اول که به آن روش آندی یا آنادایزینگ هم گفته می شود، در شرایطی کنترل شده اکسید فلز متراکم را تشکیل می دهند و یا بعد از تشکیل شدن اکسید فلز، آن را طی عملیاتی غیرقابل نفوذ و متراکم می کنند. در روش دوم که به روش شیمیایی معروف است، از طریق روش هایی مانند کروماته کردن، اکسید فلزی پایداری را روی سطح فلز ایجاد می کنند.

مواد آنودایز آلومینیوم

عملیات آنادایزینگ بر اساس استاندارد MIL-8625 به سه نوع طبقه بندی می شود:

- عملیات آنادایزینگ با اسیدسولفوریک

این روش یکی از رایج ترین روش های آنادایز کردن فلزات است. لایه ای که توسط این روش روی فلزات ایجاد می شود برای استفاده جهت پایه رنگ بسیار مناسب است و جذب خوبی دارد. ضخامت لایه ای که از طریق عملیات آنادایزینگ با اسیدسولفوریک بین ۰٫۰۱ تا ۰٫۰۰۱ اینچ است. این نوع از عملیات آنادایزینگ نسبت به سایر روش ها از نظر انرژی و اقتصادی به صرفه بوده، قابلیت جذب رنگ بالایی دارد و نسبت به عملیات آنادایزینگ با اسید کرومیک، سخت تر است. این نوع از آنادایزینگ در بدنه شیرهای هیدرولیک، تجهیزات سخت افزار مکانیکی، قطعات اپتیکی به منظور حذف انعکاس نور در این قطعات، قطعات کامپیوتر و الکترونیک و تجهیزات نظامی کاربرد دارد.

- عملیات آنادایزینگ با اسید کرومیک

این نوع عملیات، برای قطعات با تلورانس بسته، برای آبکاری و برای قطعات مونتاژی و جوشی مناسب است و برای ساخت اجزا قطعات هوافضا، اجزای ماشین هایی که دقت بالایی دارند و برای پایه رنگ کاربرد دارد.

- عملیات آنادایزینگ سخت یا هارد آندش

این نوع از آندش لایه اکسید آلومینیوم را بر روی سطح فلز ایجاد می کند و روش الکتروشیمیایی است. از جمله ویژگی های این روش، مقاومت در برابر خوردگی، مقاومت الکتریکی، ضخامت بالاتر از ۲۰۰ میکرون، و سختی و سایش بالاست. از جمله موارد کاربرد قطعات آندش شده توسط عملیات آنادایزینگ سخت میتوان به استفاده در صنایع خودرو و موتور، صنایع هوافضا و نظامی، الکترونیک و لوازم آشپزخانه، حوزه پزشکی، نساجی، شیمیائی، صنعت ساختمان سازی و صنایع دریایی و غیره اشاره کرد.

مزایای آنادایز کردن

فرآیند آندش دارای مزایای زیادی است که در این مقاله به آن ها اشاره می شود:

- افزایش میزان جذب و قدرت چسبندگی رنگ ها بر روی فلز

با آندش فلزات، لایه ای که روی سطح فلز ایجاد می شود از نظر شیمیایی فعال است و باعث به وجود آمدن زمینه و بستر مناسب برای رنگ پذیری فلز می شود.

- ظاهر فلزات را برای به کار رفتن در دکوراسیون مناسب تر می کند

لایه ای که روی سطح فلز آلومینیوم بعد از انجام عملیات آنادایز به وجود می آید، هم رنگ نقره ای مناسبی داشته و هم براقیت و درخشندگی مطلوبی دارد. از همین رو می توان این سطح را حتی بدون رنگ آمیزی نیز به عنوان بخشی از دکوراسیون منزل و به منظور نماسازی و تزیینات مورد استفاده قرار داد.

- بالا بردن مقاومت فلز در برابر اکسید شدن و خوردگی

همان طور که می دانیم، فلزات در شرایط جوی خاص به سرعت دچار خوردگی و اکسید شدن می شوند و لایه ای از اکسید فلز روی آنها را می پوشاند ولی متأسفانه این لایه بسیار نازک است و ممکن است دچار خراشیدگی شود. حال با فرآیند آنادایزینگ میتوان ضخامت این لایه را حتی تا چندین برابر افزایش داد. افزایش ضخامت لایه اکسیدی روی فلز باعث افزایش محافظت فلز در برابر شرایط جوی و محیطی می شود.

- بالا بردن قابلیت بازتابش نور و انتشار حرارت در فلز

اگر لایه اکسیدشده روی سطح فلز که از طریق فرآیند آندش ایجاد شده است ضخامتی بالای ۰۳۲/۰ میلی متر داشته باشد، باعث بالا رفتن قابلیت بازتابش نور و انتشار حرارت در فلز می شود. مثلاً اگر فلز آندش شده آلومینیوم با رنگ سیاه رنگ آمیزی شود، می تواند تا حدود ۲۳۰ درجه سانتی گراد جذب حرارت داشته باشد.

- فرآیند آنادایزینگ یکی از مراحل آبکاری است

پس از اینکه قطعه آلومینیومی تحت عملیات آنادایزینگ قرار گرفت، لایه ای متخلخل روی آن ایجاد می شود که همین تخلخل باعث بالا رفتن قابلیت آبکاری در این قطعات خواهد شد.

- استفاده به عنوان عایق کاری

اکسید آلومینیوم خاصیت عایق بودن دارد و بسته به اینکه نوع آلیاژ چه نوعی است و ضخامت لایه اکسید آلومینیوم که توسط فرآیند آنادایزینگ ایجاد شده چقدر است، می تواند در مقابل جریان برق با ولتاژهای تا چندین هزار ولت از خود مقاومت نشان دهد.

- بالا بردن مقاومت در برابر سایش

بر روی قطعات آلومینیومی که تحت روش آندش سخت قرار گرفته اند، لایه ای از اکسید آلومینیوم ایجاد می شود که سختی بالایی دارد و در برابر سایش بسیار مقاوم است. هر چه ضخامت این لایه بالاتر باشد، مقاومت قطعه آلومینیومی در برابر سایش نیز بیشتر می شود. به این منظور، همین قطعات مقاوم را به راحتی می توان در صنعت و در قطعاتی که تحت فشار و سایش قرار دارند و قطعات دوار و یاتاقان ها و غیره به کار برد. ذکر این نکته حائز اهمیت است که تمامی روش های آندش، این سختی را در قطعه آلومینیومی ایجاد نمی کنند. مثلاً عملیات آنادایزینگ با اسید کرومیک لایه ای ایجاد می کند که نرم است و برای قطعاتی که بعداً باید تحت فشار سایشی قرار بگیرند اصلاً مناسب نیست.

مراحل آنادایز آلومینیوم

عملیات آندش طی چند مرحله بر روی سطوح آلومینیومی انجام می شود که مراحل اول برای آماده سازی قطعه و سپس خود فرآیند آنادایز و بعد از آن مراحلی برای پس از آندش است. این مراحل به شرح زیر هستند:

- در مرحله اول سطح قطعه را با استفاده از مواد قلیایی و حلال های دیگر تمیز می کنند و تمامی چربی ها و آلودگی ها را پاک می کنند.

- در وهله بعد، با استفاده از محلول سودا، سطح کار را لایه برداری می کنند که به این مرحله، اچ کاری نیز گفته می شود. ماحصل این مرحله، قطعه ای است که سطح ماتی دارد.

- مرحله بعد، مرحله اصلی آندش کردن است. در این مرحله، جریان مستقیم برق از مایع الکترولیت می گذرد. در این عملیات، آلومینیوم به عنوان آند عمل می کند و فلز دیگری که می تواند تیتانیوم، سرب یا استیل باشد، به عنوان کاتد عمل می کند. در این مرحله، لایه ای از اکسید فلز بر روی سطح فلز نقش می گیرد.

- مرحله چهارم، مرحله الکتروکالرینگ یا همان رنگ زدن قطعه فلزی است. همانطور که گفته شد، بعد از اجرای آنادایزینگ روی سطح فلز، خاصیت رنگ پذیری و جذب رنگ در آن بالا میرود. در طی این مرحله، توسط جریان الکتریسیته و با استفاده از نمک فلزات معدنی، سطح متخلخل لایه اکسید شده فلزات را رنگ آمیزی می کنند.

- و اما مرحله آخر، به نام مرحله سیلینگ و آب بندی معروف است. سوراخ های لایه متخلخل را هیدراته و پر می کنند تا سطحی صاف و صیقلی به وجود بیاید.

جمع بندی

قطعه آلومینیومی آنادایز شده به علت ضخیم تر شدن لایه اکسید آلومینیوم روی آن، بسیار مقاوم تر و پرکاربردتر است و میتوان از آن در صنایع سنگین و قطعاتی که نیاز به تحمل فشار سایشی دارند استفاده کرد. همچنین پس از رنگ آمیزی میتوان آن را زیباتر نیز نمود. عملیات آنادایز باعث می شود که بتوان قطعه مورد نظر را حتی با آب گرم نیز شستشو داد و نگران خوردگی قطعه نبود.

رنگ الکترواستاتیک چیست ؟

قبل از جواب به پرسش رنگ الکترواستاتیک چیست بهتر است که تاریخچه کوتاهی از پیدایش این نوع از رنگها بدانیم. رنگ الکترواستاتیک یا رنگ پودری برای اولین بار حدود ۷۰ سال قبل در ایالات متحده آمریکا به تولید رسید. در دهه ۶۰ میلادی یک کمپانی در آلمان موفق شد از ترکیب «اکسترودر» و حرارت، خمیر رنگ الکترواستاتیک را تولید کند و تقریباً به طور همزمان موسسه شِل در انگلستان نیز برای رنگآمیزی با استفاده از رنگهای پودری، روش الکترواستاتیک را ابداع کرد. البته در این برهه از زمان به دلیل هزینههای بالا، استفاده از این نوع رنگها و روشهای رنگآمیزی فراگیر نشد. بیشتر افراد، شرکتها و کارخانهها ترجیح میدادند همچنان از رنگهای پلیاستر، هیبرید و اپوکسی استفاده کنند.

انواع شیوههای رنگآمیزی الکترواستاتیک

- پیش گرما

- پس گرما

- مشعل پاش

- مادونقرمز

روش پیش گرما

در این روش در ابتدا قطعه مورد نظر به اندازه کافی حرارت دریافت کرده و سپس رنگ بر آن اسپری میشود. رنگآمیزی به شیوه پیش گرما ویژگیهایی دارد که برخی از آنها شامل این موارد است. در این روش میزان چسبندگی رنگ به قطعه زیاد است. رنگ الکترواستاتیک در برابر کنده شدن، خراشیدگی و جدا شدن مقاومت بالایی خواهد داشت. این روش جهت رنگ آمیزی قطعات خیلی کوچک با پیچیدگی زیاد و همچنین قطعات با ضمانت بالا مناسب می باشد.

روش پس گرما در رنگ الکترواستاتیک

این شیوه از رنگآمیزی الکترواستاتیک متداولترین شیوه در ایران است. در این روش ابتدا قطعه رنگآمیزی شده و بعد در معرض گرما قرار میگیرد.

روش پس گرما شیوهای است که نسبت به دیگر شیوههای رنگآمیزی الکترواستاتیک آسانتر بوده و آموزش دادن آن به افراد نیز راحت تر خواهد بود. راهاندازی تجهیزات این نوع از رنگآمیزی به نسب دیگر شیوهها ارزانتر است. روش پس گرما هم به شیوه دستی و هم به روش اتوماتیک قابلیت اجرا دارد. در هر دو مدل دستی و اتوماتیک سرعت خروجی آن بالا بوده و کیفیت رنگ آن نیز مطلوب است.

شیوه مشعل پاش

در ادامه بررسی پرسش رنگ الکترواستاتیک چیست به توضیح شیوه مشعل پاش میپردازیم. در این نوع از رنگآمیزی الکترواستاتیک، تفنگ پاشش همزمان که پودر رنگ را به سمت قطعه هدایت میکند، شعله را نیز به آن سمت هداست کرده و رنگ را میپزد.

این شیوه، رنگآمیزی در نقاط دورافتاده و کم امکانات را میسر میکند، به کوره نیازی ندارد و به برق نیز نیاز ندارد چون کمپرسور آن دیزلی یا بنزینی است؛ اما باید در نظر داشت که رنگآمیزی با روش مشعل پاش رنگی را ایجاد میکند که در برابر خراشیدگی و کندگی مقاوم نیست. با توجه به اینکه در این شیوه، مرحله کوره حذف شده است، باز هم فرآیند رنگپاشی در این روش سرعت پایینی دارد. در صورتی که بخشی از لایه رنگ از سطح جدا شود تمام لایه رنگی به صورت یکپارچه از سطح قطعه جدا خواهد شد. لازم به ذکر می باشد جهت استفاده از این روش نیاز به رنگ های تخصصی با زمان پخت کوتاه می باشد که خواص رنگ بهتری ایجاد کند. این روش برای قطعاتی که بسیار بزرگ و حجیم می باشد مناسب می باشد.

شیوه مادونقرمز

در شیوه مادونقرمز در ابتدا فرایند رنگآمیزی به وسیله ربات یا تفنگ انجام گرفته و بعد از آن قطعه یا قسمت رنگ شده را زیر لامپ مخصوص (مادونقرمز) قرار میدهند تا سخت شود.

این شیوه مناسب قطعاتی است که بزرگتر از ورودی کورههای پخت هستند. با استفاده از شیوه مادونقرمز میتوان بخشی از یک قطعه بزرگ را رنگآمیزی کرد. رنگآمیزی قطعاتی که به دلیل داشتن ملحقاتی که قابل اشتعال یا تغییر حالت هستند و امکان قرارگیری در کوره را ندارند به شیوه مادونقرمز انجام میشود. این شیوه به امکانات کمی نیاز دارد. مکان کوچک برای انجام مراحل رنگآمیزی و عدم نیاز به کوره دیگر ویژگی آن است؛ اما باید توجه داشت که در روش رنگآمیزی مادونقرمز سرعت کار به نسبت دیگر روشها پایین است. اگر قرار باشد که قطعات در تیراژ بالا رنگآمیزی شود نیاز به صرف هزینه زیادی برای خرید لوازم و مصرف برق دارد. لازم به ذکر می باشد در این روش هم مانند شیوه مشعل پاش نیاز به رنگ مخصوص با زمان پخت کوتاه می باشد

فرآیند رنگآمیزی الکترواستاتیک به روش پس گرما

در این روش قطعه مورد نظر که قرار است رنگآمیزی شود در یک محفظه قرار گرفته و با «کابل ارت» به زمین متصل میشود. پودر درون تفنگ مخصوص پاشش قرار میگیرد و به صورت الکترواستاتیکی باردار میَشود. در مرحله پاشش رنگ باید بسیار مواظب بود که فشار هوا کنترل شده و هم چنین ضخامت سطح رنگی که بر روی قطعه قرار میگیرد نیز کنترل شود تا ضخامت پوشش رنگی در عایق بودن سطحِ زیر رنگ تاثیر نگذارد.

آمادهسازی و رنگآمیزی قطعه در روش پس گرما

در ادامه جواب به پرسش رنگ الکترواستاتیک چیست و آشنایی با رنگ پودری مراحل رنگآمیزی را توضیح میدهیم. مرحله اول چربیگیری قلیایی از قطعه، مرحله دوم شستشو قطعه، مرحله سوم ایجاد لایه فسفاته، مرحله چهارم رنگآمیزی و مرحله آخر نیز قرارگیری در کوره است.

در مرحله چربیگیری روش کار بدین صورت است که قطعه مورد نظر را در یک وان مخصوص قرار میدهند سپس اسیدهای قلیایی را تا دمای ۶۰ درجه سانتیگراد گرما داده و قطعه را به مدت ۲ تا ۳ دقیقه در آن غوطهور میکنند تا آلودگیها و چربیهای سطح آن پاک شود. بعد از مرحله چربیگیری نوبت به شستشو میرسد. در این زمان آب ولرم به صورت اسپری بر روی قطعه پاشیده میشود تا مواد قلیایی باقیمانده از مرحله چربیگیری از روی سطح مورد نظر پاک شود. در مرحله سوم مواد فسفاته را بر روی قطعه به وسیله اسپری یا غوطه وری اعمال می کنند.

و در مرحله چهارم هم رنگآمیزی به وسیله تفنگهای مخصوص رنگ پودری بوده و مرحله آخر نیز قرار دادن قطعه رنگ شده در کوره و پخت است. در هنگام پخت باید به نکات مختلفی توجه کرد. برای مثال دمای پخت رنگ پودری در کوره بین ۱۶۰ تا ۲۰۰ درجه سانتیگراد و زمان پخت آن هم بین ۱۰ تا ۲۵ دقیقه است. اگر دمای پخت پایینتر از حد مورد نیاز یا زمان پخت کمتر از زمان معمول باشد، مقاومت مکانیکی و شیمیایی رنگ حاصل شده ضعیف میشود و در بعضی از رنگها به خصوص رنگهای چکشی باعث ظاهر نامطلوب رنگ خواهد شد. حال اگر پخت رنگها در کوره با دمایی بیش از دمای معین یا زمانی بیشتر از زمان تعیین شده باشد، باعث میشود رنگهای براق مات شده و پوشش پودری ایجاد شده نیز تغییر رنگ دهد.

استفاده از رنگ الکترواستاتیک چه مزایایی دارد؟

- فرآیند رنگآمیزی با این نوع از رنگها آسان است

- با وجود ایجاد لایهای نازک از رنگ،پوشش دهی و دور پوشانی مطلوب دارد

- تنها با یک لایه رنگ خواص عالی فیزیکی و شیمیایی مطلوبی برای محصول به وجود می آید.

نکاتی در مورد رنگ پودری و رنگآمیزی الکترواستاتیک

هر جسمی که هادی جریان الکتریکی باشد و مقاومت دمایی لازم برای پختِ رنگ پودری در کوره را دارا باشد، امکان این را دارد که به روش الکترواستاتیک رنگآمیزی شود.

بعد از پایان رنگآمیزی یک قطعه یا قطعات همسان در صورتی که رنگ موردِ استفاده بعدی تغییر کند، تمیز کردن محیط و تجهیزات رنگآمیزی باید با دقت بسیار زیادی انجام شود.

در شیوه رنگآمیزی الکترواستاتیک دو نوع روش پاشش رنگ وجود دارد. روش «کرونا» و «روش ترایبو». در روش ترایبو ذرات پودر درون تفنگ پاشش یا پیستوله، بر اثر مالش با سطوح داخل تفنگ باردار میشوند. در روش کرونا عاملی که باعث باردار شدن یا شارژ شدن ذرات پودر درون پیستوله یا تفنگ میشود، جریان الکتریسه می باشد در این روش باید ولتاژ تفنگ یا پیستوله باید با دقت تنظیم شود.

ویژگیهای روش پاشش رنگ ترایبو

این روش نیازی به دستگاه ژنراتور ولتاژ ندارد. در این مدل پوشش دهی ذرات پودر بر روی قطعه یکنواخت و یکسان انجام میشود. تجهیزات اتوماسیونِ شیوه ترایبو به نسبت شیوه کرونا بهتر است. روش ترایبو گوشهها و لبههای قطعات را بهتر رنگآمیزی میکند. البته روش ترایبو باعث محدودیتهایی هم در شیوه رنگآمیزی میشود که از جمله این محدودیتها میتوان به استهلاک بیشتر و نیاز به تعویض لوازم تعمیراتی نسبت به روش کرونا اشاره کرد. همچنین برای باردار کردن ذرات رنگ پودری که کوچکتر از ۱۰ میکرون باشد، محدودیت ایجاد میشود. از آنجایی که شارژ کردن ذرات پودر زمانبر است در روش ترایبو به تفنگها یا پیستولههایی بیشتری نسبت روش کرونا نیاز است. اگر عملیات رنگآمیزی طولانی شود بازدهی ذرات پودری کاهش پیدا میکند. این شیوه برای برخی از پودرهای الکترواستاتیک کارایی مناسبی ندارد و در ضمن برای باردار کردن ذرات در روش ترایبو نیاز است که فرمولاسیون رنگ تعیین شود.

ویژگیهای رنگآمیزی با روش کرونا

آشنایی با روش رنگآمیزی کرونا مبحث دیگری است که به روشن شدن پاسخ پرسش رنگ الکترواستاتیک چیست به ما کمک خواهد کرد. در روش رنگآمیزی به شیوه کرونا ذرات پودری با سرعت بالایی شارژ میشوند (باردار میشوند). این روش برای انواع رنگ پودری مناسب است. امکان تغییر رنگ و شستشوی تجهیزات در روش کرونا سریع است و حرکت ذرات پودر به سمت قطعه مورد نظر با کمک میدان الکترواستاتیک انجام میگیرد. در مقایسه با روش ترایبو استهلاک و تعویض لوازم تعمیراتی کمتر است. با تغییر دادن ولتاژ امکان تغییر در ضخامت لایه رنگ امکانپذیر خواهد شد و همچنین ذرات پودر با اندازههای مختلف به طور یکنواخت بر روی سطح قرار خواهند گرفت. مورد دیگر این است که با تغییر ولتاژ امکان این که سطح رنگ بر روی قطعه اصطلاحاً پوست پرتقالی شود وجود دارد. همچنین در این روش رنگآمیزی پوشش دادن زوایا و نقاط کور به صورت مطلوب انجام نمیشود.

مقایسه روشهای کرونا و ترایبو

با توجه به این که در فرآیند رنگآمیزی چه ملاک و معیارهایی را مدنظر داریم میتوانیم یکی از این دو شیوه را مورد استفاده قرار دهیم. در حالت کلی روش ترایبو در صورتی مناسب است که موارد زیر مدنظرمان باشد. نفوذپذیری رنگ به گوشهها برایمان مهم باشد، نخواهیم بر روی قطعه رنگآمیزی مجدد انجام دهیم، پوشش رنگی با ضخامت زیاد را مدنظر داشته باشیم، پوشش رنگی صاف و یکدست را ترجیح بدهیم و قصد رنگآمیزی قطعاتی در شکلهای هندسی متفاوت را داشته باشیم. با در نظرگیری این موارد حال ببینیم انتخاب روش کرونا با در نظرگیری چه مواردی شیوه مطلوب رنگآمیزی ما خواهد بود. در مواردی که پوشش دهی دور محصول اهمیت داشته باشد، پوشش رنگی با ضخامت کم را مد نظر داشته باشیم، بخواهیم پودر کمتری مصرف کنیم، نیاز به سرعت بالای «کانوایر» داشته باشیم، بخواهیم از پودرهای متالیک استفاده کنیم، استفاده از پودرهای گوناگون را مد نظر داشته باشیم، بخواهیم سرعت مصرف پودر را کاهش دهیم، قصد تعویض رنگ داشته باشیم و استهلاک کم تجهیزات هم برایمان مهم باشد. با در نظر گرفتن موارد بالا بهترین شیوه رنگآمیزی الکترواستاتیک شیوه کرونا خواهد بود.

استفاده از آلومینیوم در صنایع ساختمانی

نزدیک ترین مثالی که می توان از کاربردهای آلومینیوم می توان گفت، استفاده از آلومینیوم در صنایع ساختمانی و ساخت و ساز است که یکی از گسترده ترین این کاربردها، استفاده از آلومینیوم در نمای ساختمای به عنوان نمای کامپوزیت است. نماهای کامپوزیت از ترکیب ساندویچی آلومینیوم با پیلیمرهای تقویت شده است.

در صنایع ساختمانی از ورق آلومینیوم در موارد دیگری نیز استفاده می شود. به عنوان مثال استراکچر دیوارها یا تزئیناتی که با کناف ساخته می شوند از ورق آلومینیوم ساخته شده است. البته از دیگر مقاطع آلومینیوم مانند انواع پروفیل آلومینیوم برای ساخت درب و پنجره استفاده می شود.

برای نرده های راه پله و حفاظ ها نیز از لوله های آلومینیوم به فراوانی استفاده می شود که جایگزین بسیار ارزان تری نسبت به نرده های استیل است و البته جایگزین بسیار زیبا تری نسبت به نرده های آهنی نیز می باشد.

در موارد بسیاری در ساختمان های بلند و آسمان خراش ها برای سبک کردن بار مرده ساختمان از آلومینیوم استفاده می کنند و به غیر از قاب پنجره ها و یا نماهای آلومینیومی، اسکلت ساختمان را نیز از آلومینیوم می سازند

استفاده از آلومینیوم در خودرو سازی

استفاده از آلومینیوم تقریبا در تمام صنایع رواج دارد و در هر کجا نشانه هایی از حضور آلومینیوم را می توان دید و مشاهده نمود.

یکی از صنایعی که ورق آلومینیوم مصرف گسترده ایی دارد، صنایع خودرو سازی است که مانند دیگر صنایع و بخش های صنعت، در خودرو سازی هم از ورق آلومینیوم و دیگر مقاطع و آلیاژهای آلومینیوم برای ساخت بخش های مختلف خودرو استفاده می شود.

به عنوان مثال بلاک سیلندر و موتور خودرو های بنزینی از آلومینیوم ریختگری تولید می شود که از آلیاژهای ۲۰۱.۰ (آلیاژ KO-1) می باشد و یا موتور و سرسیلندر خودروهای دیزل و گازوئیلی از آلیاژ آلومینیوم ریختگری ۲۰۶.۰ ساخته می شود.

اما در همین محل از اتومبیل و برای ساخت پیستون و دسته پیستونی که نیاز به تحمل دمای خیلی بالا را باید داشته باشد از آلیاژ سری XXX2 استفاده می کنند. مهمترین آلیاژی که در این زمینه مورد استفاده قرار می گیرد آلیاژ ۲۶۱۸ است که از مقاومت بسیار بالایی نسبت به دیگر آلیاژهای این گروه دارد.

در ساخت رادیاتورهای خنک کننده موتور در خودرو نیز از نوع دیگری از آلیاژهای آلومینیوم بکار برده میشود و حتی در ساخت بدنه خودرو های اسپرت نیز از آلومینیوم زیاد استفاده شده است.

رشد ۵.۶درصدی تولید فلز آلومینیوم/ سرب ارزان شد

به گزارش اقتصادنیوز به نقل از اکوایران، فلزات پایه ظرف یک هفته اخیر ترکیبی از افزایش و کاهش قیمت را تجربه کردند؛ در حالی که مس بازده هفتگی مثبتی را به ثبت رساند، آلومینیوم، سرب، روی، قلع و نیکل با کاهش قیمت مواجه شدند. شاخص قیمتی فلزات در بورس لندن در هفته منتهی به روز جمعه نوزدهم اوت کاهشی ۱.۷ درصدی را به ثبت رساند و تا ۳ هزار و ۸۳۴ واحد عقب نشست. واهمه از بروز رکود اقتصادی و کاهش تقاضا در بازار فلزات پایه همچنان سیگنالساز اصلی افت نرخ در بازارهای جهانی است؛ میزان موجودی اغلب فلزات پایه در انبارهای بورسی دنیا در کف قرار دارد، اما عدم اطمینان نسبت به چشمانداز تقاضا باعث شده تا این سیگنال مهم افزایشی تاثیر خود را بر بازار از دست بدهد.

رشد ۵.۶درصدی تولید فلز آلومینیوم

آلومینیوم ظرف هفته منتهی به روز جمعه نوزده اوت با کاهش ۱.۶ درصدی نرخ مواجه و در نهایت در معاملات آتی کامکس با قیمت ۲ هزار و ۳۸۶ دلار به ازای هر تن به فروش رفت که این رقم با کف قیمتی یک سال اخیر این فلز که در نیمه ماه ژوئیه به ثبت رسیده بود فاصله محدودی داشت. میزان تولید فلز آلومینیوم در چین نسبت به سال ۲۰۲۱ رو به افزایش گذاشته، این در حالی است که واهمه از بروز رکود اقتصادی در دنیا، چشمانداز تقاضا برای این فلز را تیره و تار کرده، همزمانی افزایش تولید و افت تقاضا زمنیه عقبگرد بهای آلومینیوم در بازارهای جهانی را رقم زده است. در حال حاضر این فلز در معاملات آتی کامکس با نرخی حدود ۴۰ درصد کمتر از اوج قیمتی در ماه مارس امسال معامله میشود.

تولید آلومینیوم اولیه چین در ماه ژوئیه نسبت به مدت مشابه سال قبل با رشد ۵.۶ درصدی به رکورد ماهانه ۳.۴میلیون تن رسید. بهبود بهرهوری واحدهای ذوب، بازگشت به مدار تولید پس از محدودیتهای کرونایی و کاهش قطعی برق صنایع در چین نسبت به تابستان سال گذشته مهمترین دلایل افزایش تولید این فلز در بزرگترین اقتصاد کالا محور دنیا است. البته همزمان با رشد تولید در چین، بحران انرژی در اروپا باعث شده تا از میزان تولید آلومینیوم در این منطقه کاسته شود که این موضوع سیگنالی افزایشی برای این فلز تلقی میشود؛ هر چند اثرگذاری آن منوط به بازگشت خوشبینی نسبت به چشمانداز تقاضا خواهد بود.

لول سوئیچ دیاپازونی – لول سوئیچ ویبریشن – Level switch vibration

لول سوئیچ دیاپازونی – لول سوئیچ ویبریشن – Level switch vibration

مشاهده

yektanet-logo-signتبلیغ

ثبت بازده مثبت برای فلز سرخ

فلز سرخ ظرف یک هفته اخیر رشد قیمت ۰.۳ درصدی داشت و در نهایت در معاملات آتی کامکس با نرخ ۳.۶۸ دلار به ازای هر پوند معامله شد و به این ترتیب مس توانست سقف قیمتی خود پس از روزهای پایانی ژوئن را حفظ کند. در حالی که دادههای اقتصادی چین سیگنالی کاهشی برای فلز سرخ به همراه دارد، احتمال کاهش سیاست تهاجمی فدرال رزرو با افت تورم ماهانه در این کشور زمینه رشد قیمت آن را فراهم کرده است.

البته ظرف روزهای گذشته چین با گرمای بیسابقه هوا مواجه شده، این موضوع دولتهای محلی این کشور را به سهمیهبندی انرژی صنایع سوق داده و نگرانی نسبت به استمرار عرضه جهانی فلز سرخ را به همراه داشته است. اگرچه کاهش تولید با سهمیهبندی برق میتواند سیگنال مثبتی برای رشد قیمت باشد، اما کاهش فعالیت تولیدی در چین دادهای منفی برای اقتصاد بوده و اگر سهمیهبندی برق به کاهش بیشتر دادههای تولید صنعتی در چین منجر شود، باید منتظر عقبگرد جدید قیمتی در بازار فلز سرخ بود.

سرب ۷ درصد ارزان شد

سرب در معاملات آتی کامکس با کاهش ۷ درصدی نرخ مواجه و در نهایت در روز جمعه نوزدهم اوت با نرخ ۲ هزار و ۳۸ دلار به ازای هر تن به فروش رفت؛ همچنین این فلز در این روز در معاملات نقدی بورس فلزات لندن با نرخ ۲ هزار و ۷۰ دلار به ازای هر تن معامله شد که این رقم نسبت به بهای فروش آن در زمان مشابه در سال قبل حدود ۱۶ درصد کمتر بود. در حالی بهای سرب در بازارهای جهانی کاهش قیمت محسوسی ظرف یک سال اخیر داشت که میزان موجودی آن در انبارهای بورسی رو به کاهش گذاشته اما این موضوع نتوانسته مانع از سقوط قیمتی این فلز شود. میزان موجودی سرب در انبارهای بورس فلزات لندن ظرف یک سال اخیر کاهشی ۳۳ درصدی را به ثبت رسانده است. به این ترتیب باید اذعان کرد که چشمانداز منفی تقاضا تاثیر به مراتب بیشتری نسبت به افت عرضه در بازار جهانی فلزات پایه برجای گذاشته است.